一种分体式模组结构且外表面全金属的磁性模板的制作方法

本技术涉及一种磁性设备,尤其是涉及一种分体式模组结构且外表面全金属的磁性模板。

背景技术:

1、磁性设备越来越多的应用在铁类产品的夹持、搬运上,因其节能环保、强劲的磁力吸附功能、快速切换功能,使其已经成为未来夹持领域的发展趋势。但是,目前市场上常见的磁性设备为单面全金属制造,磁板基板的正面或背面嵌入有磁极元件组件,再通过树脂、铜环等异类介质密封,形成单面保护的磁性设备。这种磁性设备主要存在以下问题:1)通过树脂、铜环等异类介质密封,然而树脂等在长时间后会老化产生龟裂,龟裂的树脂无法有效隔绝水、油等异物的进入,无法做到真正的密封,从而做不到良好的磁极元件组件保护作用;2)磁极元件组件一般由励磁线圈、可逆永磁体、不可逆永磁体等组成,它们为不同类的材料,需要在磁板基板上进行加工,移除较多的材料,从而实现磁极元件组件安装空间的需求,加工成本高,加工量和难度都较大;3)单面金属的磁板基板因磁极元件组件的安装空间较大,移除材料过多导致强度降低;4)单面金属的磁板基板因磁极元件组件安装空间较深导致加工难度高,工艺较为复杂,产品产能受限,效率较低;5)磁极元件组件较多,这种单面金属的磁板基板不利于简易化标准化装配。

技术实现思路

1、本实用新型所要解决的技术问题是提供一种分体式模组结构且外表面全金属的磁性模板,其采用分体式模组结构,实现双面全金属防护,且加工量少,加工成本低,加工难度低,产能高,强度高,便于量化生产,利于简易化装配。

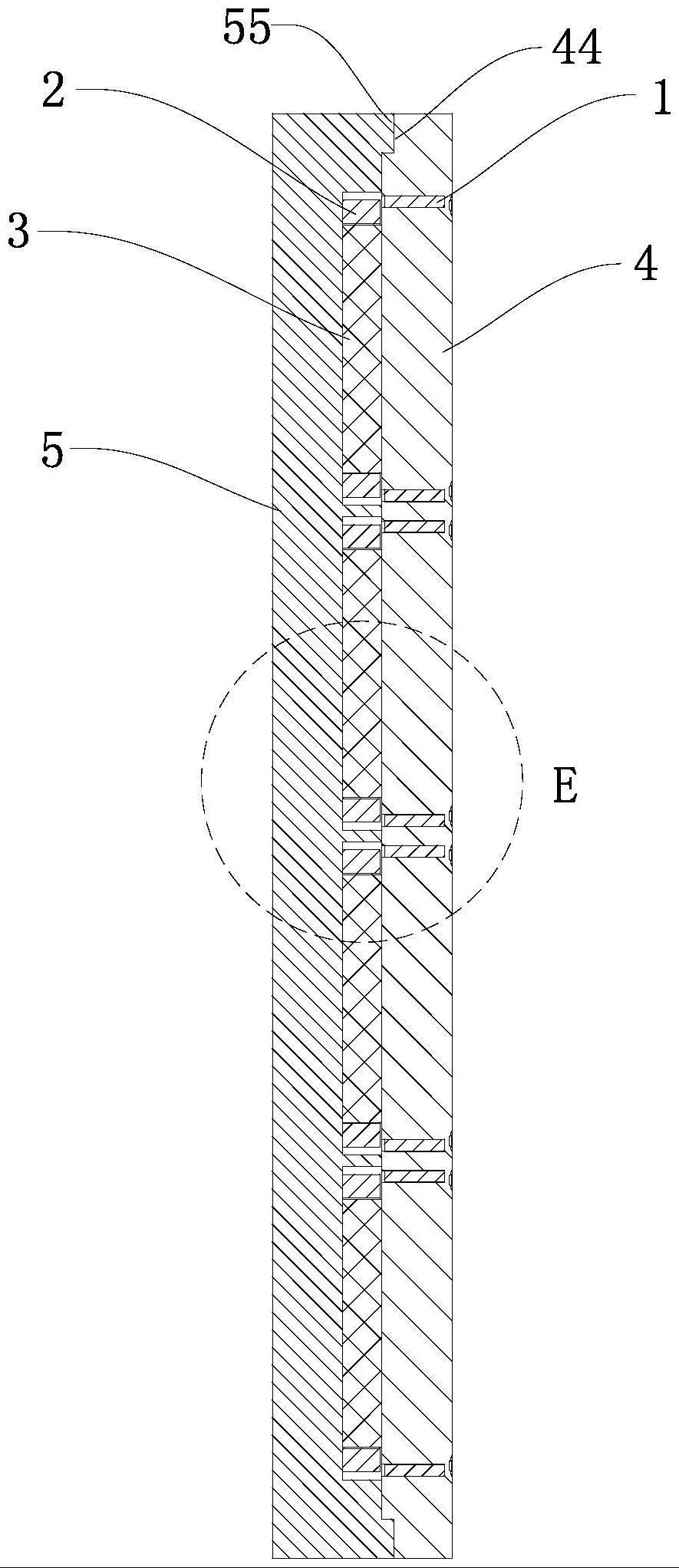

2、本实用新型解决上述技术问题所采用的技术方案为:一种分体式模组结构且外表面全金属的磁性模板,包括不可逆永磁体、励磁线圈、可逆永磁体,其特征在于:还包括全金属上基板和全金属下基板,所述的全金属上基板上自其底部向上开设有阵列排布的多个沟槽,每个所述的沟槽内嵌装有一个所述的不可逆永磁体,所述的沟槽围成的区域的底表面作为磁极装配表面,所述的不可逆永磁体嵌装于所述的沟槽内后与所述的全金属上基板一起构成恒态磁性基板并作为上分体模组,所述的全金属下基板上自其顶部向下开设有阵列排布的多个空腔,多个所述的空腔的排布方式与多个所述的沟槽的排布方式相同,多个所述的空腔的排布位置与多个所述的沟槽的排布位置一一对应,所有所述的空腔相连通形成一条通路,每个所述的空腔内设置有一个所述的励磁线圈,所述的励磁线圈内设置有一个所述的可逆永磁体,所述的励磁线圈包裹所述的可逆永磁体的外周并整体被封装于所述的空腔内与所述的全金属下基板一起构成可控单次元基板并作为下分体模组,所述的全金属上基板的底部周边与所述的全金属下基板的顶部周边紧密贴合使所述的上分体模组与所述的下分体模组拼合形成双面全金属结构,且所述的可逆永磁体对中贴合于所述的磁极装配表面上。

3、所述的全金属上基板的上表面上设置有与每个所述的沟槽位置相对应的磁极位置标记线。通过设置磁极位置标记线方便了用户识别磁极位置,磁极位置标记线与沟槽的槽底之间的间隔厚度应当适中,若太薄则磁极位置标记线与沟槽的槽底之间容易破开,若太厚则磁力不足时内部导磁效果不佳;磁极位置标记线通过铣槽或激光工艺加工而成。

4、所述的励磁线圈包裹所述的可逆永磁体的外周并整体通过密封介质密封被封装于所述的空腔内。利用密封介质将励磁线圈和可逆永磁体封装于空腔内,使得励磁线圈和可逆永磁体完美密封。

5、所述的磁极位置标记线、所述的沟槽、所述的不可逆永磁体、所述的励磁线圈的形状相同,均为环形状、正方形状或正多边形状,所述的空腔、所述的可逆永磁体的形状相同,均为圆形状、正方形状或正多边形状。在实际设计时,不限于上述给出的形状。

6、所述的全金属上基板的底部周边一圈凹陷形成凹陷边缘,所述的全金属下基板的顶部周边一圈设置有凸出边缘,所述的凹陷边缘与所述的凸出边缘相适配紧密贴合。凹陷边缘使得全金属上基板的底部周边及凸出边缘使得全金属下基板的顶部周边均形成了台阶结构,这样可使得上分体模组与下分体模组拼合更为稳定。

7、所述的上分体模组与所述的下分体模组通过螺钉或销钉或铆钉等机械式固定或通过化学粘接剂固定,所述的凹陷边缘与所述的凸出边缘之间通过密封圈密封。

8、所述的全金属上基板和所述的全金属下基板均为铁类基板。

9、多个所述的沟槽和多个所述的空腔均呈矩形阵列排布。沟槽的数量和空腔的数量可按需求任意调整;沟槽的位置与空腔的位置可按需求任意调整,确保沟槽的位置与空腔的位置对应即可。相邻两个不可逆永磁体以s极和n极交替的方式安放,或相邻两排不可逆永磁体以s极和n极交替的方式安放而同一排不可逆永磁体的极性相同,或相邻两个不可逆永磁体的极性相同方式安放而与这两个相邻的另两个相邻的不可逆永磁体的极性相反。

10、同一排中相邻两个所述的空腔相连通,第一排处于排尾的所述的空腔与第二排处于排尾的所述的空腔相连通,第二排处于排头的所述的空腔与第三排处于排头的所述的空腔相连通,依次类推,使所有所述的空腔相连通形成一条通路。

11、与现有技术相比,本实用新型的优点在于:

12、1)采用全金属上基板和全金属下基板的周边紧密贴合来实现分体式结构的上分体模组和下分体模组的拼合,在全金属上基板和全金属下基板之间配以密封材料能够实现双面全金属保护及真正的密封,不存在因树脂长时间后老化产生龟裂的现象。

13、2)由于采用了分体式模组结构,因此在全金属上基板和全金属下基板上分别进行加工,大大减少了加工量,降低了加工难度,并降低了加工成本。

14、3)由于采用了分体式模组结构,因此在全金属上基板和全金属下基板上分别进行加工,能够确保整体的强度。

15、4)由于采用了分体式模组结构,因此在全金属上基板和全金属下基板上分别进行加工,加工工艺控制简单,加工难度降低,可以形成批量化生产,能够提高产能。

16、5)上分体模组和下分体模组的互换性高,应用灵活。

17、6)装配时将不可逆永磁体嵌装于沟槽内,将励磁线圈安装于空腔内,将可逆永磁体安装于励磁线圈内,再使全金属上基板的底部周边与全金属下基板的顶部周边紧密贴合即可实现装配,装配难度低,装配效率高。

18、7)该磁性模板适用于铁类物品的夹持,可应用于塑机、冲压机、加工中心等领域。

技术特征:

1.一种分体式模组结构且外表面全金属的磁性模板,包括不可逆永磁体、励磁线圈、可逆永磁体,其特征在于:还包括全金属上基板和全金属下基板,所述的全金属上基板上自其底部向上开设有阵列排布的多个沟槽,每个所述的沟槽内嵌装有一个所述的不可逆永磁体,所述的沟槽围成的区域的底表面作为磁极装配表面,所述的不可逆永磁体嵌装于所述的沟槽内后与所述的全金属上基板一起构成恒态磁性基板并作为上分体模组,所述的全金属下基板上自其顶部向下开设有阵列排布的多个空腔,多个所述的空腔的排布方式与多个所述的沟槽的排布方式相同,多个所述的空腔的排布位置与多个所述的沟槽的排布位置一一对应,所有所述的空腔相连通形成一条通路,每个所述的空腔内设置有一个所述的励磁线圈,所述的励磁线圈内设置有一个所述的可逆永磁体,所述的励磁线圈包裹所述的可逆永磁体的外周并整体被封装于所述的空腔内与所述的全金属下基板一起构成可控单次元基板并作为下分体模组,所述的全金属上基板的底部周边与所述的全金属下基板的顶部周边紧密贴合使所述的上分体模组与所述的下分体模组拼合形成双面全金属结构,且所述的可逆永磁体对中贴合于所述的磁极装配表面上。

2.根据权利要求1所述的一种分体式模组结构且外表面全金属的磁性模板,其特征在于:所述的全金属上基板的上表面上设置有与每个所述的沟槽位置相对应的磁极位置标记线。

3.根据权利要求1或2所述的一种分体式模组结构且外表面全金属的磁性模板,其特征在于:所述的励磁线圈包裹所述的可逆永磁体的外周并整体通过密封介质密封被封装于所述的空腔内。

4.根据权利要求2所述的一种分体式模组结构且外表面全金属的磁性模板,其特征在于:所述的磁极位置标记线、所述的沟槽、所述的不可逆永磁体、所述的励磁线圈的形状相同,均为环形状、正方形状或正多边形状,所述的空腔、所述的可逆永磁体的形状相同,均为圆形状、正方形状或正多边形状。

5.根据权利要求1所述的一种分体式模组结构且外表面全金属的磁性模板,其特征在于:所述的全金属上基板的底部周边一圈凹陷形成凹陷边缘,所述的全金属下基板的顶部周边一圈设置有凸出边缘,所述的凹陷边缘与所述的凸出边缘相适配紧密贴合。

6.根据权利要求5所述的一种分体式模组结构且外表面全金属的磁性模板,其特征在于:所述的上分体模组与所述的下分体模组通过螺钉或销钉或铆钉机械式固定或通过化学粘接剂固定,所述的凹陷边缘与所述的凸出边缘之间通过密封圈密封。

7.根据权利要求1所述的一种分体式模组结构且外表面全金属的磁性模板,其特征在于:所述的全金属上基板和所述的全金属下基板均为铁类基板。

8.根据权利要求1所述的一种分体式模组结构且外表面全金属的磁性模板,其特征在于:多个所述的沟槽和多个所述的空腔均呈矩形阵列排布。

9.根据权利要求8所述的一种分体式模组结构且外表面全金属的磁性模板,其特征在于:同一排中相邻两个所述的空腔相连通,第一排处于排尾的所述的空腔与第二排处于排尾的所述的空腔相连通,第二排处于排头的所述的空腔与第三排处于排头的所述的空腔相连通,依次类推,使所有所述的空腔相连通形成一条通路。

技术总结

本技术公开了一种分体式模组结构且外表面全金属的磁性模板,其包括不可逆永磁体、励磁线圈、可逆永磁体及全金属上基板和全金属下基板,全金属上基板上自其底部向上开设有多个沟槽,沟槽内嵌装有不可逆永磁体,沟槽围成的区域的底表面作为磁极装配表面,不可逆永磁体嵌装于沟槽内后与全金属上基板构成上分体模组,全金属下基板上自其顶部向下开设有多个空腔,空腔内设有励磁线圈,励磁线圈内设有可逆永磁体,励磁线圈包裹可逆永磁体的外周并整体被封装于空腔内与全金属下基板构成下分体模组,上分体模组与下分体模组拼合且可逆永磁体对中贴合于磁极装配表面上;优点是实现双面全金属防护,且加工量少,强度高,便于量化生产,利于简易化装配。

技术研发人员:陈钢,张靖,陈旭彬,陆秉贤,许武川

受保护的技术使用者:宁波海天驱动科技有限公司

技术研发日:20230426

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!