环保型阻燃交联聚乙烯绝缘聚氯乙烯护套电缆的制作方法

本技术涉及高分子材料,具体为环保型阻燃交联聚乙烯绝缘聚氯乙烯护套电缆。

背景技术:

1、电缆的安全性和耐用性相当重要。在使用过程中,经常会被其他物体碾压、夹挤等;在移动还被拉扯、刮磨等,由于这些原因的存在,导致其经常不能正常工作,甚至导致漏电引发火灾。存在安全隐患。因此要求软聚氯乙烯塑料作为电线的绝缘护套时,要求具有良好的物理机械性能。

2、现有的电缆保护套采用材料结构防火性、隔热隔火能够力较差,导致实用性降低且使用安全性不够高。

3、其次,现有的电缆保护套大多为整体结构,长度无法自定进行使用,不便于根据自需长度进行拼接组装,使用性不够便捷,亟待开发。

技术实现思路

1、本实用新型的目的在于提供环保型阻燃交联聚乙烯绝缘聚氯乙烯护套电缆,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:环保型阻燃交联聚乙烯绝缘聚氯乙烯护套电缆,包括高阻燃聚氯乙烯护套体、高阻燃玻璃纤维带式绕包、可陶瓷化聚烯烃料材质隔氧层和交联聚乙烯绝缘料,所述高阻燃聚氯乙烯护套体的内侧连接有高阻燃玻璃纤维带式绕包,所述高阻燃玻璃纤维带式绕包的内侧连接有可陶瓷化聚烯烃料材质隔氧层,所述可陶瓷化聚烯烃料材质隔氧层的内侧连接有交联聚乙烯绝缘料,所述交联聚乙烯绝缘料的内部连接有无氧铜导体。

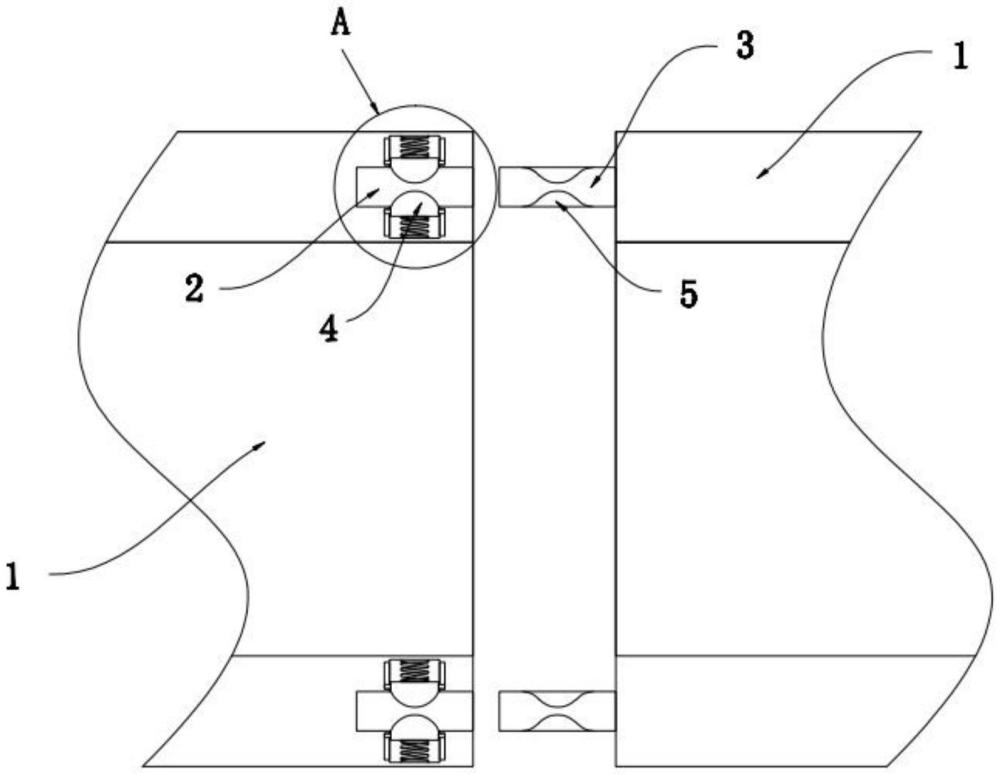

3、优选的,所述高阻燃聚氯乙烯护套体的一端内对称连接有导插槽,所述高阻燃聚氯乙烯护套体的另一端对称固定有导插连接件。

4、优选的,所述导插槽内部的顶部和底部皆设置有定位卡固件,所述导插槽的顶部和底部且连接于高阻燃聚氯乙烯护套体的一端内有活动槽。

5、优选的,所述导插连接件的两侧内且与定位卡固件位置对应连接有定位卡固槽。

6、优选的,所述定位卡固件的两端固定有限位滑块,所述活动槽内部的两侧连接有限位滑槽。

7、优选的,所述限位滑块与限位滑槽为滑动连接,所述定位卡固件的侧部通过内置弹性件实现与活动槽内部的一侧连接。

8、与现有技术相比,本实用新型的有益效果是:

9、(1)该种环保型阻燃交联聚乙烯绝缘聚氯乙烯护套电缆,通过在高阻燃聚氯乙烯护套体、高阻燃玻璃纤维带式绕包、可陶瓷化聚烯烃料材质隔氧层、交联聚乙烯绝缘料和无氧铜导体的设置,配合使用可提高电缆的阻燃性、透光率达到标准,可陶瓷化聚烯烃料材质隔氧层的设置实现其在高于600℃的温度条件下,快速烧结成瓷,形成良好的壳体,具有优异的隔热隔火的作用,并且起到结构阻燃的作用,用于提高电缆的阻燃性能;

10、(2)该种环保型阻燃交联聚乙烯绝缘聚氯乙烯护套电缆,通过在高阻燃聚氯乙烯护套体的两端对称设置导插槽和导插连接件,利用导插槽与导插连接件插接,且通过内置弹性件的弹性实现定位卡固件自动定位卡入定位卡固槽内,提高两个高阻燃聚氯乙烯护套体端部拼接组装连接的稳定性,则需要拆分时,直接将导插连接件拔出即可,拔出时定位卡固件感受到压力会通过限位滑块沿限位滑槽滑动移动至活动槽内,不妨碍拆分工作,拼接便捷,便于根据使用者所需长度进行自组装工作。

技术特征:

1.环保型阻燃交联聚乙烯绝缘聚氯乙烯护套电缆,其特征在于,包括高阻燃聚氯乙烯护套体(1)、高阻燃玻璃纤维带式绕包(8)、可陶瓷化聚烯烃料材质隔氧层(9)和交联聚乙烯绝缘料(10),所述高阻燃聚氯乙烯护套体(1)的内侧连接有高阻燃玻璃纤维带式绕包(8),所述高阻燃玻璃纤维带式绕包(8)的内侧连接有可陶瓷化聚烯烃料材质隔氧层(9),所述可陶瓷化聚烯烃料材质隔氧层(9)的内侧连接有交联聚乙烯绝缘料(10),所述交联聚乙烯绝缘料(10)的内部连接有无氧铜导体(11)。

2.根据权利要求1所述的环保型阻燃交联聚乙烯绝缘聚氯乙烯护套电缆,其特征在于:所述高阻燃聚氯乙烯护套体(1)的一端内对称连接有导插槽(2),所述高阻燃聚氯乙烯护套体(1)的另一端对称固定有导插连接件(3)。

3.根据权利要求2所述的环保型阻燃交联聚乙烯绝缘聚氯乙烯护套电缆,其特征在于:所述导插槽(2)内部的顶部和底部皆设置有定位卡固件(4),所述导插槽(2)的顶部和底部且连接于高阻燃聚氯乙烯护套体(1)的一端内有活动槽(6)。

4.根据权利要求2所述的环保型阻燃交联聚乙烯绝缘聚氯乙烯护套电缆,其特征在于:所述导插连接件(3)的两侧内且与定位卡固件(4)位置对应连接有定位卡固槽(5)。

5.根据权利要求3所述的环保型阻燃交联聚乙烯绝缘聚氯乙烯护套电缆,其特征在于:所述定位卡固件(4)的两端固定有限位滑块(401),所述活动槽(6)内部的两侧连接有限位滑槽(601)。

6.根据权利要求5所述的环保型阻燃交联聚乙烯绝缘聚氯乙烯护套电缆,其特征在于:所述限位滑块(401)与限位滑槽(601)为滑动连接,所述定位卡固件(4)的侧部通过内置弹性件(7)实现与活动槽(6)内部的一侧连接。

技术总结

本技术公开了环保型阻燃交联聚乙烯绝缘聚氯乙烯护套电缆,包括高阻燃聚氯乙烯护套体、高阻燃玻璃纤维带式绕包、可陶瓷化聚烯烃料材质隔氧层和交联聚乙烯绝缘料,高阻燃聚氯乙烯护套体的内侧连接有高阻燃玻璃纤维带式绕包。本技术通过在高阻燃聚氯乙烯护套体、高阻燃玻璃纤维带式绕包、可陶瓷化聚烯烃料材质隔氧层、交联聚乙烯绝缘料和无氧铜导体的设置,配合使用可提高电缆的阻燃性、透光率达到标准,可陶瓷化聚烯烃料材质隔氧层的设置实现其在高于600℃的温度条件下,快速烧结成瓷,形成良好的壳体,具有优异的隔热隔火的作用,并且起到结构阻燃的作用,用于提高电缆的阻燃性能。

技术研发人员:李旭健

受保护的技术使用者:南方珠江科技有限公司

技术研发日:20230525

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!