正负极极耳和软包电池的制作方法

本技术涉及电池,特别是涉及一种正负极极耳和软包电池。

背景技术:

1、软包电池的极耳分为正极耳和负极耳,两个极性的极耳是独立的,每种极耳均包含极耳基体和极耳胶(如聚丙烯pp胶)。其中,同侧出极耳的软包电池,在封装时,通过封头的热压,使极耳的pp层和铝塑膜的绝缘胶层(如聚丙烯pp层)热熔在一起。因封装各位置的厚度不一致,分正极耳区厚度,负极耳区厚度,无极耳区厚度,所以常规有两种封头结构。根据封头材质分为软封封头和硬封封头。

2、软封封头的材质是硅胶,表面平整,在热封时,因极耳基体的原因,硅胶会被挤压变形,并形成各位置厚度不一致的效果。其优点是不受极耳宽度规格的影响,不存在槽印压基体的现象。其缺点是硅胶受热易老化,封装厚度不稳定,封印不清晰,适用于要求不高的低端产品。

3、硬封封头的材质是钢、铜、合金等金属材质。因极耳基体的原因,需要根据极耳的宽度和各位置厚度的要求,在封头不同的位置上开槽。其优点是封印清晰,封装厚度稳定,封头寿命长。其缺点是当极耳的尺寸或放置位置发生波动时,极耳基体和槽印会出现错位,槽印会压极耳基体,造成绝缘不良。此外槽宽要比极耳规格略大,过大时热熔不良容易漏液,过小时槽印会压极耳的基体。

4、无极耳区仅靠铝塑膜的绝缘胶层(如聚丙烯pp层)热熔在一起,胶体量少,容易出现热辐射,电解液易侵蚀热辐射区,造成绝缘不良或铝塑膜被腐蚀。

技术实现思路

1、为了克服现有技术中存在的缺点和不足,本实用新型的目的在于提供一种正负极极耳和软包电池,解决封装过程中封装厚度不稳定,封印不清晰的问题;解决封装过程中槽印和极耳基体发生错位的问题,减少漏液风险;在无极耳区增加胶体,解决热封时绝缘不良或铝塑膜被腐蚀的问题。

2、本实用新型的目的通过下述技术方案实现:

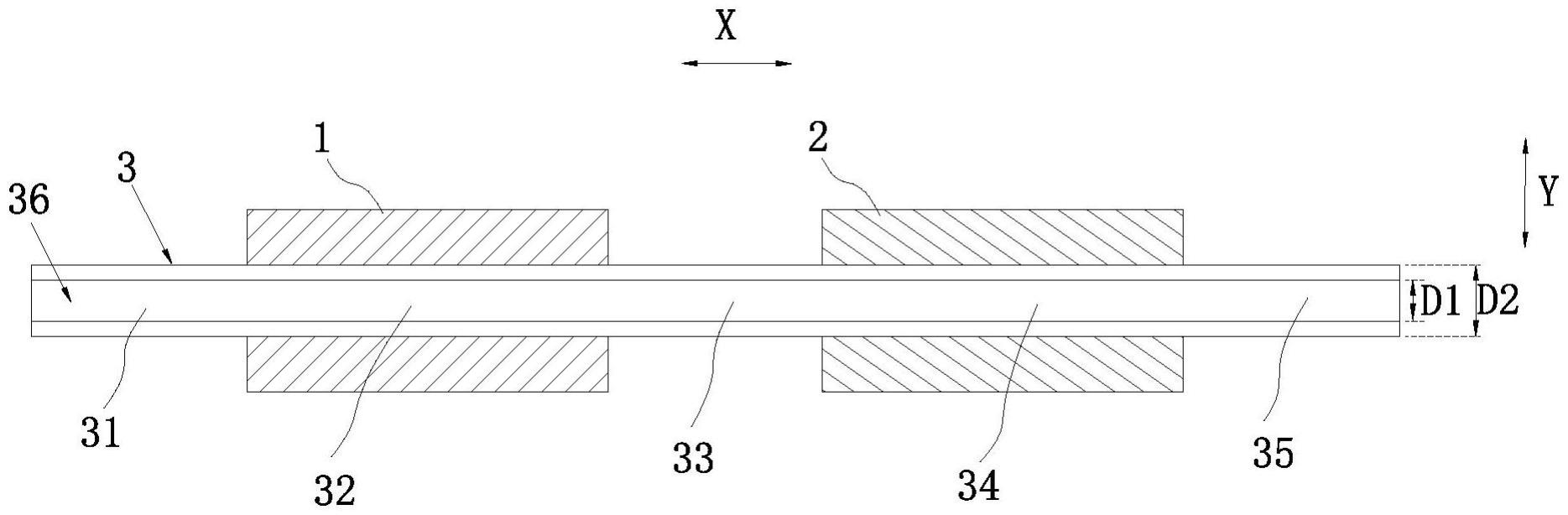

3、一种正负极极耳,包括正极耳基体、负极耳基体和胶体;沿所述胶体的长度方向,所述正极耳基体和所述负极耳基体间隔设置,且与所述胶体固定连接,所述胶体的两端延伸于所述正极耳基体和所述负极耳基体外;沿所述胶体的长度方向,所述正负极极耳包括五个区域,分为正极耳边缘区、正极耳区、中间区、负极耳区和负极耳边缘区;所述正极耳边缘区位于靠近所述正极耳基体,且远离所述负极耳基体的区域,正极耳边缘区包括胶体;所述负极耳边缘区位于靠近所述负极耳基体,且远离所述正极耳基体的区域,负极耳边缘区包括胶体;所述中间区位于所述正极耳基体和所述负极耳基体之间的区域,中间区包括胶体;所述正极耳区位于所述正极耳边缘区和所述中间区之间的区域,正极耳区包括胶体和正极耳基体;所述负极耳区位于所述中间区和所述负极耳边缘区之间的区域,负极耳区包括胶体和负极耳基体;其中,所述正极耳边缘区、正极耳区、中间区、负极耳区和负极耳边缘区中的任意两个区域之间的厚度差的范围为0-100μm。

4、在一实施例中,所述正极耳区的胶体包括第一胶层和第二胶层,沿所述胶体的厚度方向,所述第一胶层设置在所述正极耳基体表面的一侧,所述第二胶层设置在与所述正极耳基体表面一侧相对的另一侧表面;所述负极耳区的胶体包括第三胶层和第四胶层,沿所述胶体的厚度方向,所述第三胶层设置在所述负极耳基体表面的一侧,所述第四胶层设置在与所述负极耳基体表面一侧相对的另一侧表面。

5、在一实施例中,所述第一胶层的厚度为l1,所述第二胶层的厚度为l2,所述第三胶层的厚度为l3,所述第四胶层的厚度为l4,其中,l1、l2、l3、l4的范围均为50-500μm。

6、在一实施例中,所述第一胶层的厚度和所述第二胶层的厚度之间的厚度差为0-50μm;和/或所述第三胶层的厚度和所述第四胶层的厚度之间的厚度差为0-50μm。

7、在一实施例中,所述正极耳边缘区、所述负极耳边缘区和所述中间区的胶体的厚度均为b;所述第一胶层的厚度为l1,所述第二胶层的厚度为l2,所述第三胶层的厚度为l3,所述第四胶层的厚度为l4;所述正极耳基体的厚度为a1,所述负极耳基体的厚度为a2;其中,l1+a1+l2=b,l3+a2+l4=b。

8、在一实施例中,所述正极耳基体的厚度为a1,a1的范围为100-1000μm;和/或所述负极耳基体的厚度为a2,a2的范围为50-1000μm。

9、在一实施例中,沿所述胶体的宽度方向,所述胶体的中部为封印区,用于所述胶体与铝塑膜封装粘合,所述胶体的宽度为d2,所述封印区的宽度为d1,其中,0<d2-d1≤3mm。

10、本实用新型还提供一种软包电池,包括裸电芯、铝塑膜和如上所述的正负极极耳,所述裸电芯设置于所述铝塑膜内,所述正负极极耳设置于所述裸电芯的同一侧,所述正极耳基体的一端和所述负极耳基体的一端均与所述裸电芯连接。

11、在一实施例中,所述正极耳基体的另一端和所述负极耳基体的另一端均露出于所述铝塑膜外,所述胶体和所述铝塑膜经由封头封装粘合,所述胶体的长度大于或等于所述铝塑膜封装一侧的长度。

12、本实用新型提供的正负极极耳,通过将正极耳基体、负极耳基体和胶体设置为一体化结构,胶体同时固定贴合正极耳基体和负极耳基体,使得正极耳基体和负极耳基体中间的连接区域以及正极耳基体和负极耳基体两者的边缘区域均设置有胶体,封装时无极耳区域的胶体能够和铝塑膜的绝缘胶层充分地热熔在一起,解决了原有的无极耳区仅靠铝塑膜的绝缘胶层热熔在一起,胶体量少,容易出现热辐射,电解液易侵蚀热辐射区,造成绝缘不良或铝塑膜被腐蚀的问题,大大提高了封装后软包电池的密封性能;此外,正负极极耳各区域的厚度差值小,封装时匹配的硬封头无需开槽,当极耳基体尺寸变化和放置位置发生波动时,极耳基体和槽印不会出现错位现象,避免槽印压极耳出现融胶不良的问题,避免漏液的风险,同时可兼顾不同规格宽度的极耳,简化了硬封头的结构,节约了生产成本。

技术特征:

1.一种正负极极耳,其特征在于,包括正极耳基体(1)、负极耳基体(2)和胶体(3);沿所述胶体(3)的长度方向(x),所述正极耳基体(1)和所述负极耳基体(2)间隔设置,且与所述胶体(3)固定连接,所述胶体(3)的两端延伸于所述正极耳基体(1)和所述负极耳基体(2)外;

2.如权利要求1所述的正负极极耳,其特征在于,所述正极耳区(32)的胶体(3)包括第一胶层(321)和第二胶层(322),沿所述胶体(3)的厚度方向(z),所述第一胶层(321)设置在所述正极耳基体(1)表面的一侧,所述第二胶层(322)设置在与所述正极耳基体(1)表面一侧相对的另一侧表面;

3.如权利要求2所述的正负极极耳,其特征在于,所述第一胶层(321)的厚度为l1,所述第二胶层(322)的厚度为l2,所述第三胶层(341)的厚度为l3,所述第四胶层(342)的厚度为l4,其中,l1、l2、l3、l4的范围均为50-500μm。

4.如权利要求2所述的正负极极耳,其特征在于,所述第一胶层(321)的厚度和所述第二胶层(322)的厚度之间的厚度差为0-50μm;和/或所述第三胶层(341)的厚度和所述第四胶层(342)的厚度之间的厚度差为0-50μm。

5.如权利要求2所述的正负极极耳,其特征在于,所述正极耳边缘区(31)、所述负极耳边缘区(35)和所述中间区(33)的胶体(3)的厚度均为b;所述第一胶层(321)的厚度为l1,所述第二胶层(322)的厚度为l2,所述第三胶层(341)的厚度为l3,所述第四胶层(342)的厚度为l4;所述正极耳基体(1)的厚度为a1,所述负极耳基体(2)的厚度为a2;其中,l1+a1+l2=b,l3+a2+l4=b。

6.如权利要求1所述的正负极极耳,其特征在于,所述正极耳基体(1)的厚度为a1,a1的范围为100-1000μm;和/或所述负极耳基体(2)的厚度为a2,a2的范围为50-1000μm。

7.如权利要求1-6任一项所述的正负极极耳,其特征在于,沿所述胶体(3)的宽度方向(y),所述胶体(3)的中部为封印区(36),用于所述胶体(3)与铝塑膜(5)封装粘合,所述胶体(3)的宽度为d2,所述封印区(36)的宽度为d1,其中,0<d2-d1≤3mm。

8.一种软包电池,其特征在于,包括裸电芯(4)、铝塑膜(5)和如权利要求1-7任一项所述的正负极极耳,所述裸电芯(4)设置于所述铝塑膜(5)内,所述正负极极耳设置于所述裸电芯(4)的同一侧,所述正极耳基体(1)的一端和所述负极耳基体(2)的一端均与所述裸电芯(4)连接。

9.如权利要求8所述的一种软包电池,其特征在于,所述正极耳基体(1)的另一端和所述负极耳基体(2)的另一端均露出于所述铝塑膜(5)外,所述胶体(3)和所述铝塑膜(5)经由封头封装粘合,所述胶体(3)的长度大于或等于所述铝塑膜(5)封装一侧的长度。

技术总结

一种正负极极耳,包括正极耳基体、负极耳基体和胶体;沿胶体的长度方向,正极耳基体和负极耳基体间隔设置,正负极极耳包括五个区域,分为正极耳边缘区、正极耳区、中间区、负极耳区和负极耳边缘区;其中,任意两个区域之间的厚度差的范围为0‑100μm。本技术采用正负极极耳一体结构,解决了封装过程中封装厚度不稳定、漏液等问题,提高封装效果。本技术还公开了一种软包电池。

技术研发人员:何焱,华菲

受保护的技术使用者:微宏动力系统(湖州)有限公司

技术研发日:20230607

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!