一种插端子工装设备的制作方法

本技术涉及端子机生产应用领域,具体涉及一种插端子工装设备。

背景技术:

1、在现有技术中,对于端子转子的生产过程中,有时候需要将漆包线内的多股线连接在一起,而在实际操作过程中由于多股线有效连接在一起才能进行工作,即将其中一股导线与端子连接,另一个导线与第二个端子连接,通过两个端子之间的连接来满足需求。在实际的生产过程中,传统的端子机只能实现一个端子的工装,即需要工作人员将两股先同时准备好,同时打才能实现端子的工装完成,由于多股线、端子尺寸小,使得安放不便捷,生产效率低,也增加了工作人员的工作强度。

2、如何实现端子的连续加工是现阶段亟需解决的技术问题。

3、公开于该背景技术部分的信息仅仅旨在加深对本实用新型的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

技术实现思路

1、为解决上述技术问题,本实用新型提出了一种插端子工装设备,以达到实现端子的连续生产、提高了生产效率和降低工作人员的工作强度的目的。

2、为达到上述目的,本实用新型的技术方案如下:

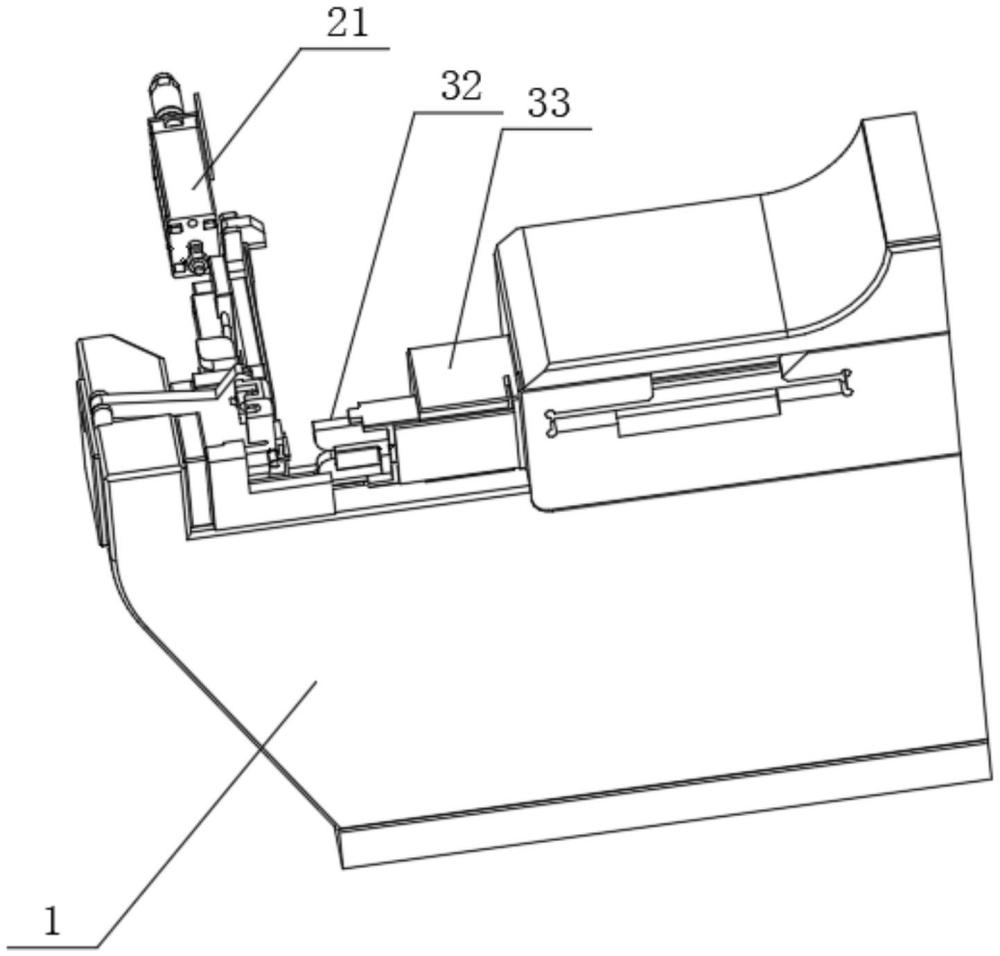

3、一种插端子工装设备,包含有架体、设置在所述架体上的送料组件、设置在所述架体上的切料组件和设置在架体上与所述送料组件相配合的放料组件;

4、所述送料组件包含有设置在架体上的送料器;

5、所述切料组件组件包含有设置在所述架体上的抵块、与所述抵块相配合的切刀和驱动所述切刀进行水平移动的切刀气缸;

6、所述放料组件包含有放料块和调节所述放料块上下移动的放料件。

7、本实用新型通过由放料块和放料件组成的放料组件实现在生产过程中对端子料的放行,配合送料组件和切料组件对端子进行连续性加工,达到实现端子的连续生产、提高了生产效率和降低工作人员的工作强度的目的。

8、作为优选的,所述切刀朝向所述抵块的一侧设有凹口,且所述凹口的开口处呈张开状,所述凹口的底部与待打端子尺寸相配合。通过切刀朝向抵块的一侧设置凹口,并结合切刀水平移动的工作方式实现线缆方便卡入,进一步提高了生产效率。

9、作为优选的,所述放料件包含有竖直设置的放料气缸、设置在所述气缸顶端并与所述气缸的顶端进行铰接的l型连杆和设置在所述l型连杆一端侧壁上的调节轴,所述l型连杆的拐点处设有安装轴,通过该安装轴将l型连杆安装在架体上;所述调节轴垂直于所述l型连杆设置;所述放料气缸的活动端的上下运动带动所述调节轴上下移动。通过放料气缸、l型连杆和调节轴组成的放料组件实现对放料块上升或下降的调节。

10、作为优选的,所述放料块的底部设有供调节轴放置的调节槽。

11、作为优选的,所述送料组件还包含有设置在所述放料块底部与端子相配合的凸块。

12、本实用新型具有如下优点:

13、1.本实用新型通过由放料块和放料件组成的放料组件实现在生产过程中对端子料的放行,配合送料组件和切料组件对端子进行连续性加工,达到实现端子的连续生产、提高了生产效率和降低工作人员的工作强度的目的。

14、2.本实用新型通过切刀朝向抵块的一侧设置凹口,并结合切刀水平移动的工作方式实现线缆方便卡入,进一步提高了生产效率。

15、3.本实用新型通过放料气缸、l型连杆和调节轴组成的放料组件实现对放料块上升或下降的调节。

技术特征:

1.一种插端子工装设备,其特征在于,包含有架体、设置在所述架体上的送料组件、设置在所述架体上的切料组件和设置在架体上与所述送料组件相配合的放料组件;

2.根据权利要求1所述的一种插端子工装设备,其特征在于,所述切刀朝向所述抵块的一侧设有凹口,且所述凹口的开口处呈张开状,所述凹口的底部与待打端子尺寸相配合。

3.根据权利要求1所述的一种插端子工装设备,其特征在于,所述放料件包含有竖直设置的放料气缸、设置在所述气缸顶端并与所述气缸的顶端进行铰接的l型连杆和设置在所述l型连杆一端侧壁上的调节轴,所述l型连杆的拐点处设有安装轴,通过该安装轴将l型连杆安装在架体上;所述调节轴垂直于所述l型连杆设置;所述放料气缸的活动端的上下运动带动所述调节轴上下移动。

4.根据权利要求1所述的一种插端子工装设备,其特征在于,所述放料块的底部设有供调节轴放置的调节槽。

5.根据权利要求1所述的一种插端子工装设备,其特征在于,所述送料组件还包含有设置在所述放料块底部与端子相配合的凸块。

技术总结

本技术公开了一种插端子工装设备,包含有架体、设置在所述架体上的送料组件、设置在所述架体上的切料组件和设置在架体上与所述送料组件相配合的放料组件;所述切料组件组件包含有设置在所述架体上的抵块、与所述抵块相配合的切刀和驱动所述切刀进行水平移动的切刀气缸。通过由放料块和放料件组成的放料组件实现在生产过程中对端子料的放行,配合送料组件和切料组件对端子进行连续性加工,达到实现端子的连续生产、提高了生产效率和降低工作人员的工作强度的目的。

技术研发人员:周海权

受保护的技术使用者:乐杰特自动化科技(苏州)有限公司

技术研发日:20230613

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!