一种玻璃晶圆适配器的制作方法

本技术是关于晶圆检测,特别是关于一种玻璃晶圆适配器。

背景技术:

1、由于晶圆新材料的不断升级迭代,出现了玻璃晶圆能提供更好的性能和成本效益。玻璃晶圆加工工艺过程复杂,为保证质量,几乎每一步加工工序都需要进行质量检测。若缺陷产品流入下一道工序,不仅对产品的整体质量有很大影响,而且会造成生产成本的巨大浪费。

2、现有技术中,只能将晶圆放置在真空吸附工作台上进行扫描,由于材料特性,每个晶圆被切割后切割道位置变得很薄很脆,极易碎裂,需要精确控制真空吸附力,并不停调准焦距。由于晶圆是透明材料,自动聚焦时设备易将晶圆底层载台位置焦距作为检测时的焦距,调准焦距耗时较长、成本较大;并且对真空要求高,过高会使产品碎裂,过低会使产品在设备运行时掉落,一旦出现问题产品就容易损毁;

3、因此,针对上述技术问题,有必要提供一种玻璃晶圆适配器。

技术实现思路

1、本实用新型的目的在于提供一种玻璃晶圆适配器,其能够解决调准焦距耗时较长、成本较大、对真空要求高的问题。

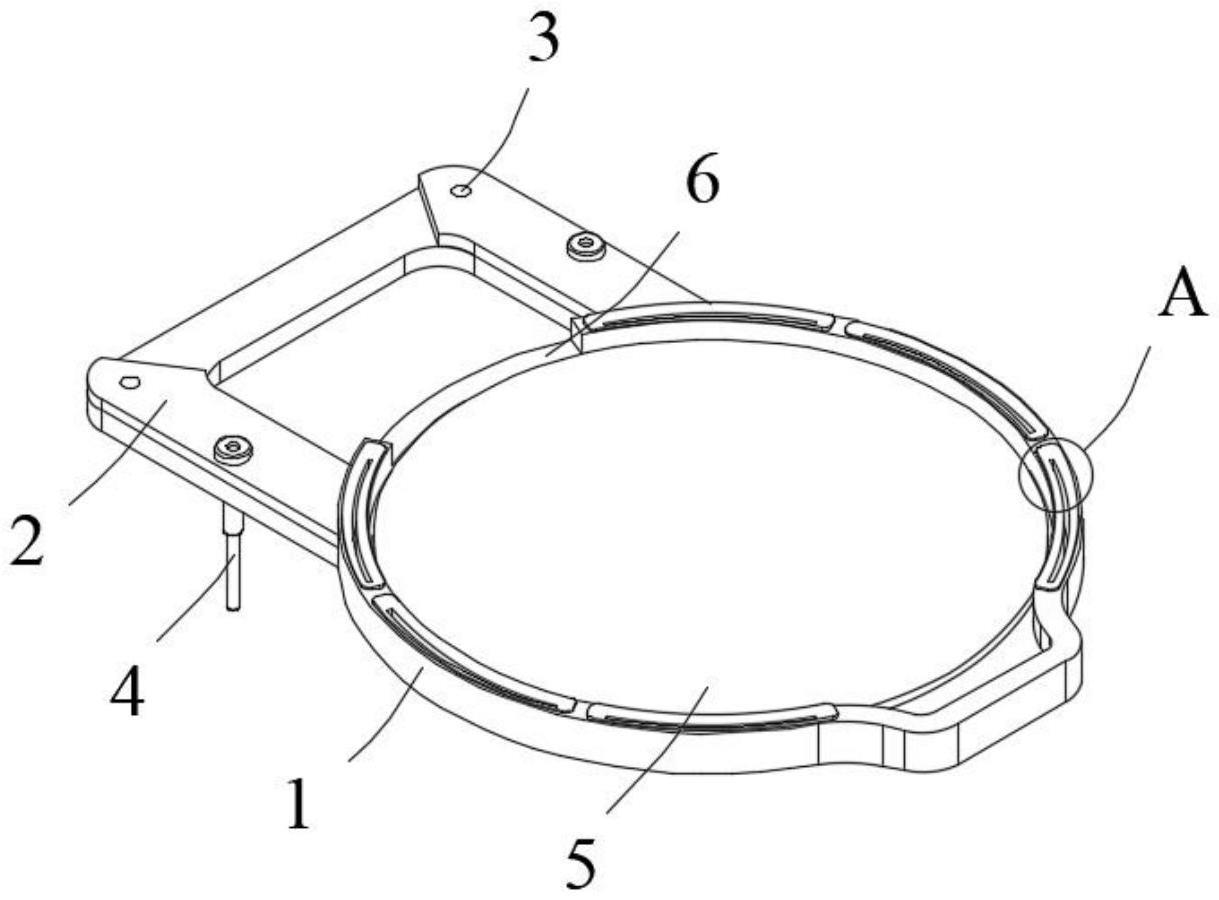

2、为实现上述目的,本实用新型提供了一种玻璃晶圆适配器,包括适配器主体和定位架,所述定位架固定安装在适配器主体的一侧,所述适配器主体的底端面与定位架的底端面在同一水平面上,所述适配器主体内部的底端固定连接有镜片,所述适配器主体的边缘位置处开设有吸附槽口。

3、在一个或多个实施方式中,所述定位架上开设有多组通孔,所述通孔内部插接有定位插销。

4、在一个或多个实施方式中,所述通孔与定位插销之间过盈配合。

5、在一个或多个实施方式中,所述镜片采用单面镜。

6、在一个或多个实施方式中,所述吸附槽口的顶端设置有凸台。

7、在一个或多个实施方式中,所述凸台的厚度小于适配器主体边缘的厚度。

8、在一个或多个实施方式中,所述适配器主体的边缘位置处开设有凹口。

9、在一个或多个实施方式中,所述适配器主体的外表面涂布有防静电涂层。

10、与现有技术相比,根据本实用新型的有益效果为:

11、本实用新型通过设置单独的适配器,能够只吸附玻璃晶圆边缘使其固定,不会损坏内部产品,通过底部的镜片可保证设备自动运行检测时不会找错焦距,节省调焦时间和成本,适配器主体上涂布防静电涂层,隔绝静电,保护玻璃晶圆产品。

技术特征:

1.一种玻璃晶圆适配器,其特征在于,包括适配器主体和定位架,所述定位架固定安装在适配器主体的一侧,所述适配器主体的底端面与定位架的底端面在同一水平面上,所述适配器主体内部的底端固定连接有镜片,所述适配器主体的边缘位置处开设有吸附槽口。

2.如权利要求1所述的一种玻璃晶圆适配器,其特征在于,所述定位架上开设有多组通孔,所述通孔内部插接有定位插销。

3.如权利要求2所述的一种玻璃晶圆适配器,其特征在于,所述通孔与定位插销之间过盈配合。

4.如权利要求1所述的一种玻璃晶圆适配器,其特征在于,所述镜片采用单面镜。

5.如权利要求1所述的一种玻璃晶圆适配器,其特征在于,所述吸附槽口的顶端设置有凸台。

6.如权利要求5所述的一种玻璃晶圆适配器,其特征在于,所述凸台的厚度小于适配器主体边缘的厚度。

7.如权利要求1所述的一种玻璃晶圆适配器,其特征在于,所述适配器主体的边缘位置处开设有凹口。

8.如权利要求1所述的一种玻璃晶圆适配器,其特征在于,所述适配器主体的外表面涂布有防静电涂层。

技术总结

本技术公开了一种玻璃晶圆适配器,包括适配器主体和定位架,所述定位架固定安装在适配器主体的一侧,所述适配器主体的底端面与定位架的底端面在同一水平面上,所述适配器主体内部的底端固定连接有镜片,所述适配器主体的边缘位置处开设有吸附槽口,所述定位架上开设有多组通孔,所述通孔内部插接有定位插销,所述通孔与定位插销之间过盈配合。本技术通过设置单独的适配器,能够只吸附玻璃晶圆边缘使其固定,不会损坏内部产品,通过底部的镜片可保证设备自动运行检测时不会找错焦距,节省调焦时间和成本,适配器主体上涂布防静电涂层,隔绝静电,保护玻璃晶圆产品。

技术研发人员:顾振鹏,凌栋,茅志敏

受保护的技术使用者:苏州康钛检测科技有限公司

技术研发日:20230627

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!