一种扁平铝排结构的制作方法

本技术涉及导电连接,特别涉及一种扁平铝排结构。

背景技术:

1、近些年来,汽车行业伴随着经济和国民生活水平的提高迅速发展,其中车用母排是汽车中需要使用的一种导体连接件,较为常见的车用母排有铜排、铝排等。

2、公开号cn 2016569 u一种铝制导电结构和车辆电源系统;其中,铝制导电结构包括铝排本体和导电环,导电环为圆柱结构,导电环通过摩擦焊接的方式与铝排连接,但摩擦焊接易造成虚焊;如果扭力较大,可能造成导电环与铝排本体连接部分产生缝隙,存在安全隐患。

技术实现思路

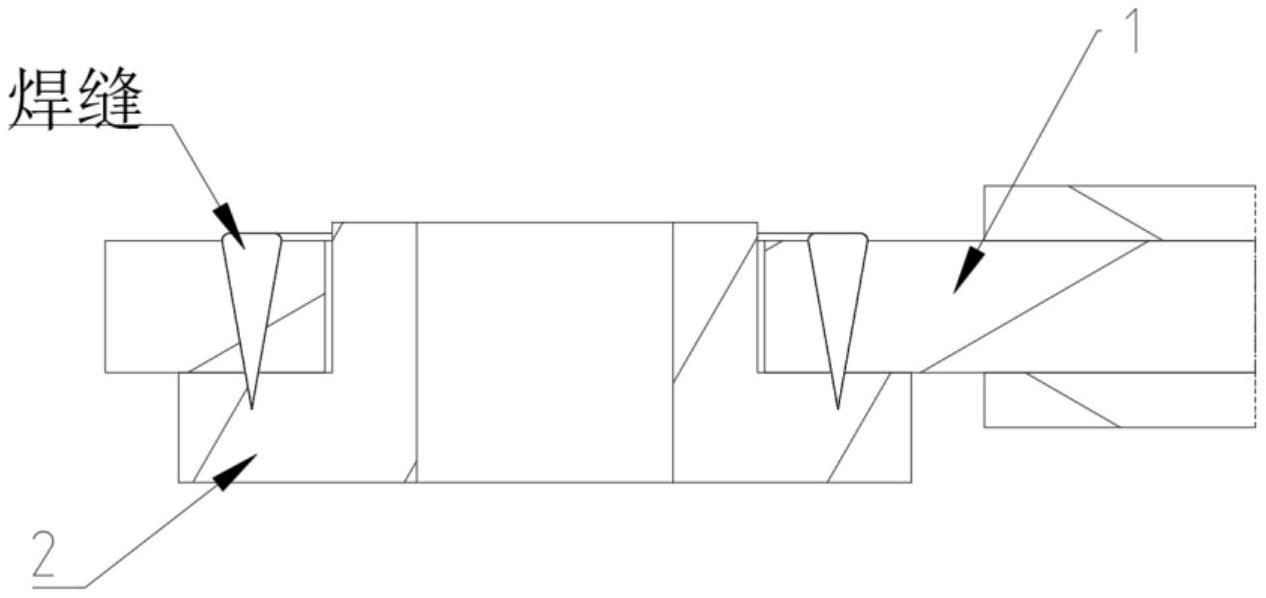

1、针对以上现有技术存在的缺陷,本实用新型的主要目的在于克服现有技术的不足之处,公开了一种扁平铝排结构,包括铝排本体和导电环,所述铝排本体上设置有安装孔,所述导电环包括电气功能部、结构支撑部和装配孔,所述结构支撑部与所述安装孔配合,所述电气功能部的尺寸大于所述安装孔的尺寸,所述铝排本体与所述电气功能部通过激光焊接固定。

2、进一步地,激光焊接为穿透焊、角焊和对接焊中的一种或两种组合。

3、进一步地,所述铝排本体为铝或铝合金材质,所述导电环为铜、铜合金或铝合金。

4、进一步地,所述电气功能部为方形、圆形或长圆形。

5、进一步地,所述结构支撑部的为方形、圆形或长圆形。

6、进一步地,所述装配孔为圆形通孔、长圆通孔、螺纹通孔或螺纹盲孔。

7、进一步地,当所述装配孔为圆形通孔或长圆通孔时,所述结构支撑部的一端凸设固定支撑部。

8、进一步地,所述固定支撑部的直径小于所述结构支撑部的直径。

9、进一步地,激光焊接的焊缝环绕所述安装孔设置。

10、进一步地,当所述焊缝为非闭合环结构时,所述焊缝至少包括圆周对称设置的两条长度不短于所述安装孔周长的四分之一的焊条。

11、本实用新型取得的有益效果:

12、本实用新型限定采用激光焊接方式对导电环和铝排本体进行焊接,减少了生产步骤,并降低了虚焊的产生,提高了焊接强度。在激光焊接的方式下,可将装配孔设置为长圆形通孔,以便于克服因生产误差造成装配孔偏差而无法安装。当安装孔为通孔时,结构支撑部凸设固定支撑部,避免线鼻子作用在铝排本体及焊缝上;另外,对接穿透焊巧妙的将对接焊和穿透焊配合,提高焊接强度。

技术特征:

1.一种扁平铝排结构,包括铝排本体和导电环,所述铝排本体上设置有安装孔,其特征在于,所述导电环包括电气功能部、结构支撑部和装配孔,所述结构支撑部与所述安装孔配合,所述电气功能部的尺寸大于所述安装孔的尺寸,所述铝排本体与所述电气功能部通过激光焊接固定。

2.根据权利要求1所述的一种扁平铝排结构,其特征在于,激光焊接为穿透焊、角焊和对接焊中的一种或两种组合。

3.根据权利要求1所述的一种扁平铝排结构,其特征在于,所述铝排本体为铝或铝合金材质,所述导电环为铜、铜合金或铝合金。

4.根据权利要求1所述的一种扁平铝排结构,其特征在于,所述电气功能部为方形、圆形或长圆形。

5.根据权利要求1所述的一种扁平铝排结构,其特征在于,所述结构支撑部的为方形、圆形或长圆形。

6.根据权利要求1所述的一种扁平铝排结构,其特征在于,所述装配孔为圆形通孔、长圆通孔、螺纹通孔或螺纹盲孔。

7.根据权利要求6所述的一种扁平铝排结构,其特征在于,当所述装配孔为圆形通孔或长圆通孔时,所述结构支撑部的一端凸设固定支撑部。

8.根据权利要求7所述的一种扁平铝排结构,其特征在于,所述固定支撑部的直径小于所述结构支撑部的直径。

9.根据权利要求1所述的一种扁平铝排结构,其特征在于,激光焊接的焊缝环绕所述安装孔设置。

10.根据权利要求9所述的一种扁平铝排结构,其特征在于,当所述焊缝为非闭合环结构时,所述焊缝至少包括圆周对称设置的两条长度不短于所述安装孔周长的四分之一的焊条。

技术总结

本技术公开了一种扁平铝排结构,包括铝排本体和导电环,铝排本体上设置有安装孔,导电环包括电气功能部、结构支撑部和装配孔,结构支撑部与安装孔配合,电气功能部的尺寸大于安装孔的尺寸,铝排本体与电气功能部通过激光焊接固定。本技术限定采用激光焊接方式对导电环和铝排本体进行焊接,减少了生产步骤,并降低了虚焊的产生,提高了焊接强度。在激光焊接的方式下,可将装配孔设置为长圆形通孔,以便于克服因生产误差造成装配孔偏差而无法安装。当安装孔为通孔时,结构支撑部凸设固定支撑部,避免线鼻子作用在铝排本体及焊缝上;另外,巧妙的将对接焊和穿透焊配合,提高焊接强度。

技术研发人员:翟建成,陈凯,朱凌云

受保护的技术使用者:欧托凯勃汽车线束(太仓)有限公司

技术研发日:20230627

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!