顶盖组件、电池单体、电池及用电装置的制作方法

本技术涉及电池,特别涉及一种顶盖组件、电池单体、电池及用电装置。

背景技术:

1、二次电池一般包括壳体、电芯组件和顶盖组件,电芯组件收容于壳体内并由壳体提供保护,顶盖组件密封设置于壳体的开口。

2、顶盖组件一般包括盖板,盖板上一般设置有防爆孔,防爆孔用于安装防爆阀。现有技术中,一般通过激光焊接的方式将防爆阀焊接于盖板的防爆孔。然而,焊接过程中会产生大量热,使得防爆阀内部晶粒重铸,导致防爆阀爆破值发生改变,且因为焊接环境、激光焊接功率波动容易导致防爆阀爆破值不稳定。另外,焊接过程中会产生金属屑,金属屑进入壳体内部时会导致二次电池短路。

技术实现思路

1、基于此,有必要针对现有技术中将防爆阀焊接于盖板而导致防爆阀爆破值不稳定的问题,提供一种改善上述缺陷的顶盖组件、电池单体、电池及用电设备。

2、一种顶盖组件,包括:

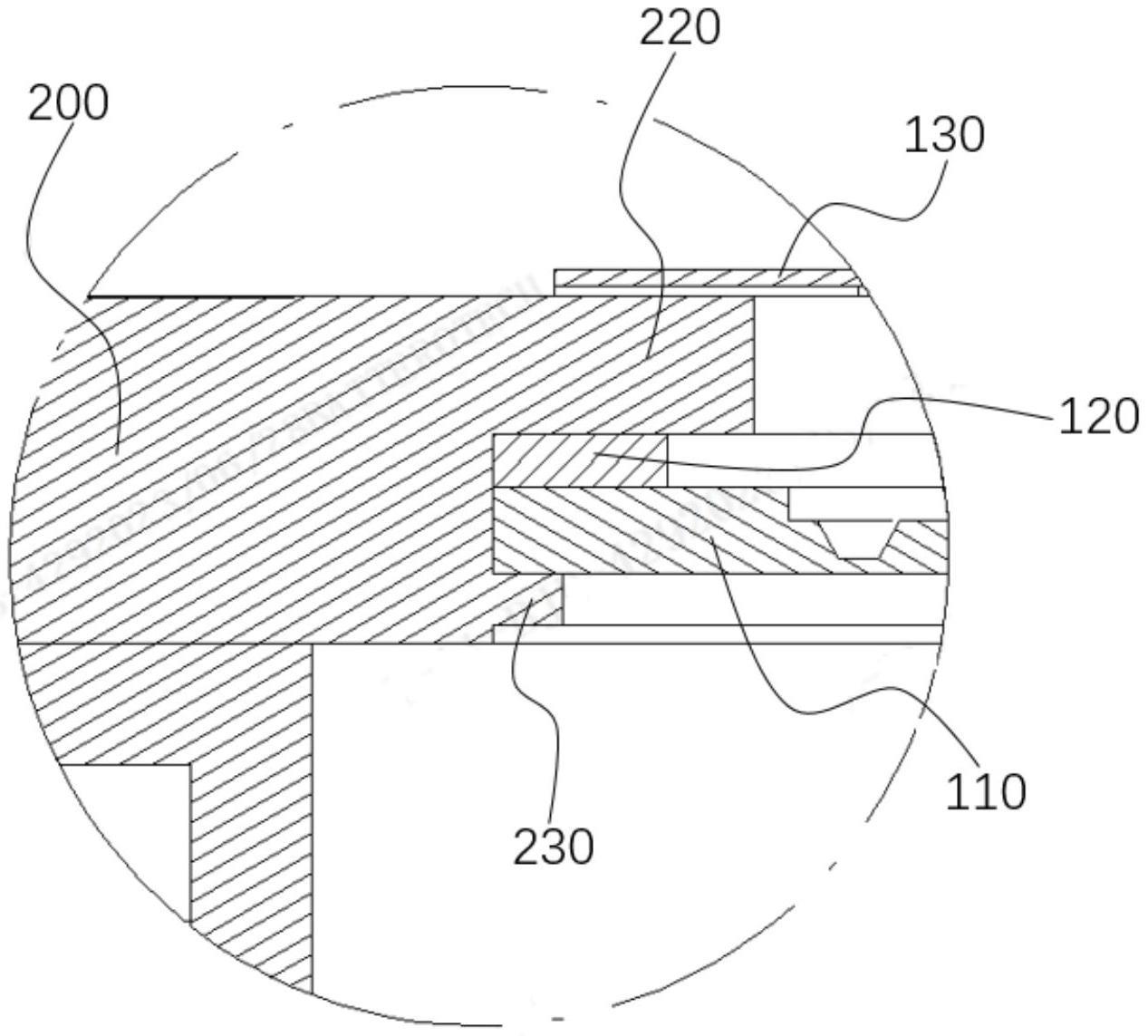

3、盖板,所述盖板上设置有沿厚度方向贯通的防爆孔,所述防爆孔靠近所述盖板正面的一端的孔壁上朝向所述防爆孔的中心线径向延伸设置有承载凸台,所述承载凸台包括相对设置的连接面和承载面,所述承载面与所述盖板的背面之间形成台阶槽;

4、防爆组件,安装于所述防爆孔,包括防爆阀及密封圈,所述密封圈设置在所述台阶槽内且所述密封圈的外侧壁与所述防爆孔的孔壁抵接;所述防爆阀设置在所述台阶槽内且所述防爆阀的外侧壁与所述防爆孔的孔壁抵接,所述防爆阀设置于所述密封圈远离所述承载凸台的一侧;

5、其中,当将所述密封圈和所述防爆阀依次设置在所述台阶槽内后,所述盖板的至少部分通过铆压的方式在所述防爆孔远离所述承载凸台的一端的孔壁上形成限位凸台。

6、在其中一个实施例中,所述防爆组件还包括保护片,所述保护片设置在所述承载凸台的所述连接面上。

7、在其中一个实施例中,所述密封圈的外径与内径的差值大于1mm。

8、在其中一个实施例中,所述限位凸台的外径与内径的差值大于0.8mm。

9、在其中一个实施例中,所述限位凸台的厚度大于0.4mm。

10、在其中一个实施例中,所述限位凸台包括相对设置的铆压面和抵接面,所述抵接面与所述防爆阀远离所述密封圈的一侧表面抵接,所述铆压面不突出于所述盖板的背面。

11、在其中一个实施例中,所述盖板背面靠近所述防爆孔的边缘设置有铆压部。

12、上述顶盖组件,通过将密封圈和防爆阀依次放置于承载凸台与防爆孔的孔壁之间形成的台阶槽内,并使得盖板的至少部分通过铆压的方式在防爆孔远离承载凸台的一端的孔壁上形成限位凸台,利用限位凸台和承载凸台能够将密封圈及防爆阀限制在台阶槽内,完成防爆阀的可靠安装,避免了采用激光焊接的方式将防爆阀焊接于防爆孔,从而一方面避免了焊接过程中产生大量热而使得防爆阀内部晶粒重铸,导致防爆阀爆破值发生改变,且避免了因为焊接环境、激光焊接功率波动而导致防爆阀爆破值不稳定;另一方面也避免了焊接过程中产生的金属屑进入壳体内部而导致电池单体短路。另外,通过铆压的方式可以挤压防爆阀而进一步压缩密封圈,从而可以可靠密封防爆阀与承载凸台之间的间隙。

13、此外,本实用新型还提供一种电池单体、电池及用电装置。

14、一种电池单体,包括:

15、壳体,所述壳体的一侧设有开口;

16、电芯组件,收容于所述壳体内;

17、如上述优选实施例所述的顶盖组件,所述顶盖组件密封设置于所述壳体的开口。

18、一种电池,包括多个如上述优选实施例所述的电池单体。

19、一种用电装置,包括如上述优选实施例所述的电池单体或如上述优选实施例所述的电池。

技术特征:

1.一种顶盖组件,其特征在于,包括:

2.根据权利要求1所述的顶盖组件,其特征在于,所述防爆组件还包括保护片,所述保护片设置在所述承载凸台的所述连接面上。

3.根据权利要求1所述的顶盖组件,其特征在于,所述密封圈的外径与内径的差值大于1mm。

4.根据权利要求1所述的顶盖组件,其特征在于,所述限位凸台的外径与内径的差值大于0.8mm。

5.根据权利要求1所述的顶盖组件,其特征在于,所述限位凸台的厚度大于0.4mm。

6.根据权利要求1所述的顶盖组件,其特征在于,所述限位凸台包括相对设置的铆压面和抵接面,所述抵接面与所述防爆阀远离所述密封圈的一侧表面抵接,所述铆压面不突出于所述盖板的背面。

7.根据权利要求1所述的顶盖组件,其特征在于,所述盖板背面靠近所述防爆孔的边缘设置有铆压部。

8.一种电池单体,其特征在于,包括:

9.一种电池,其特征在于,包括多个如上述权利要求8所述的电池单体。

10.一种用电装置,其特征在于,包括如上述权利要求8所述的电池单体或如上述权利要求9所述的电池。

技术总结

本技术涉及一种顶盖组件,包括:盖板,所述盖板上设置有沿厚度方向贯通的防爆孔,所述防爆孔的孔壁上朝向所述防爆孔的中心线径向延伸设置有承载凸台,所述承载凸台的承载面与所述盖板的背面之间形成台阶槽;防爆组件,安装于所述防爆孔,包括防爆阀及密封圈,所述密封圈设置在所述台阶槽内;所述防爆阀设置在所述台阶槽内,所述防爆阀设置于所述密封圈远离所述承载凸台的一侧;其中,所述盖板的至少部分通过铆压的方式在所述防爆孔远离所述承载凸台的一端的孔壁上形成限位凸台。通过限位凸台和承载凸台能够将密封圈及防爆阀限制在台阶槽内,完成防爆阀的可靠安装,避免了采用激光焊接的方式将防爆阀焊接于防爆孔。

技术研发人员:张方超,赵艺惠,余鹏

受保护的技术使用者:兰钧新能源科技有限公司

技术研发日:20230630

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!