电池卷芯分离装置的制作方法

本技术涉及电池回收设备,尤其涉及一种电池卷芯分离装置。

背景技术:

1、随着科技的发展,人们对电池的使用量也在不断提高,特别是对其能量密度、安全性、寿命等方面的要求越来越高。电池回收作为电池产业的重要一环,电池极片的分离是电池回收过程中的一项重要工作,传统的电池极片分离方法主要是通过人工进行分离,但这种方法存在很多问题,例如生产效率低、质量稳定性差等等。因此,一种自动分离的电池极片装置成为了电池生产中的重要需求之一。

2、目前,电池极片的自动分离方案已经出现了很多,但是它们存在的一些问题仍然难以解决。例如,自动分离装置的结构过于复杂,导致生产难度和成本增加;装置的自动化程度较低,需要人工干预,不便于提高生产效率和稳定性;自动分离时对电池极片的损伤较大,影响电池的整体性能等等。

3、因此,有必要针对上述问题进行改进,以改变现状。

技术实现思路

1、有鉴于此,本实用新型提供了一种电池卷芯分离装置,可以实现电机极片自动分离功能,并且结构简单,分离效率高。

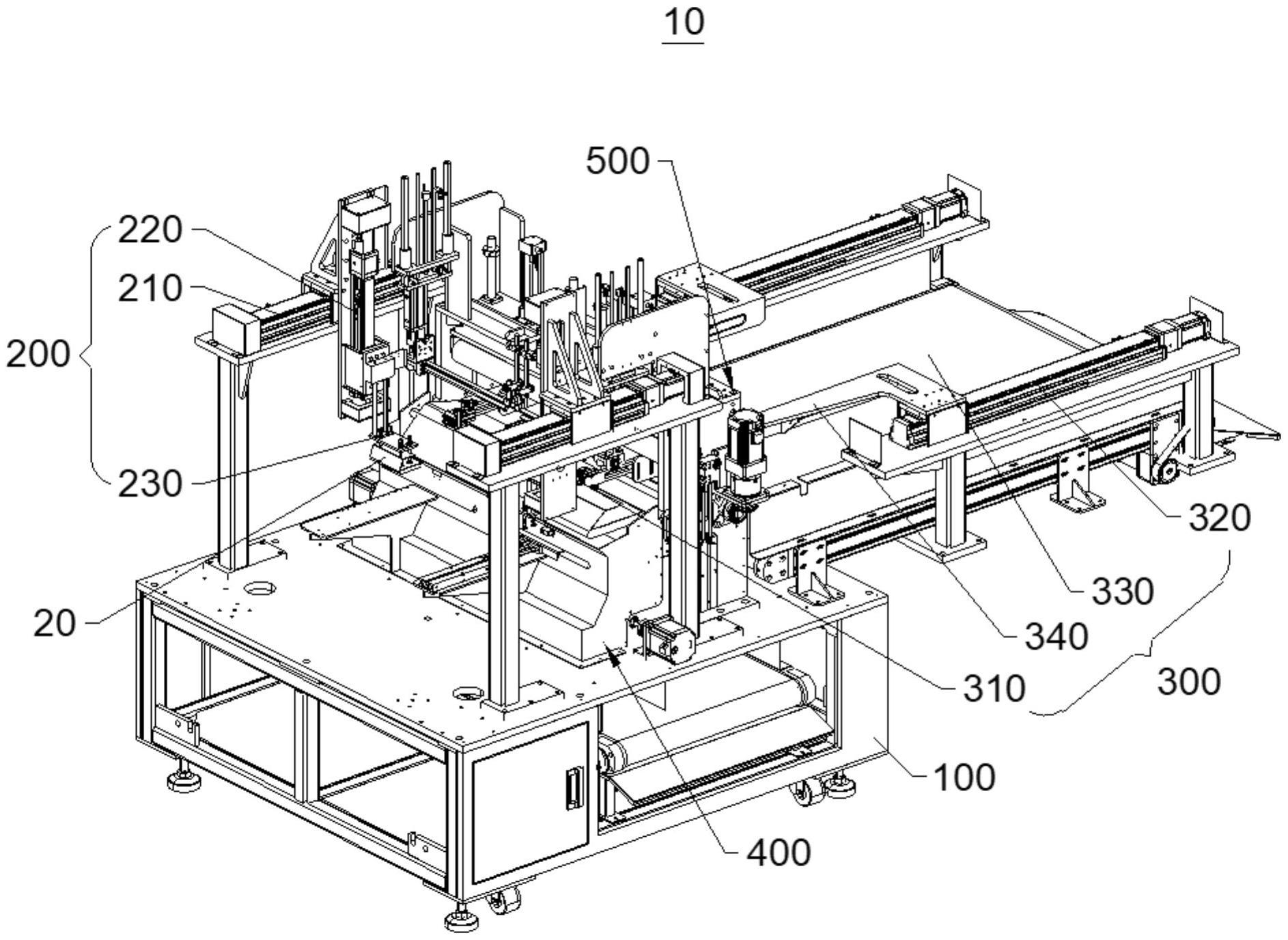

2、本实用新型提出一种电池卷芯分离装置,包括:

3、机架;

4、吸附组件,设于所述机架上,所述吸附组件用于吸附所述卷芯的极片;

5、夹料组件,设于所述机架上并与所述吸附组件间隔设置;所述夹料组件包括夹料夹爪和夹料直线模组,所述夹料直线模组连接于所述机架,所述夹料夹爪连接于所述夹料直线模组的输出端,且所述夹料夹爪用于夹取所述极片;

6、落料组件,包括落料翻板和落料仓,所述落料仓设于所述吸附组件朝向所述夹料组件的一侧,所述落料翻板与所述落料仓活动连接,且所述落料翻板用于封闭或打开所述落料仓的开口,所述落料仓用于收容所述卷芯的正极极片;以及

7、收料组件,包括收料安装架和辊轮机构,所述收料安装架设于所述机架上并位于所述吸附组件与所述落料组件之间,所述辊轮机构用于驱使所述极片移动,并使所述卷芯的负极极片朝向所述吸附组件输送,在所述夹料夹爪的移动路径上,所述夹料夹爪能够穿设于所述辊轮机构之间并将所述极片抵接于所述辊轮机构上。

8、根据本实用新型的一个实施例,所述吸附组件包括吸附移动模组、吸附升降模组和真空吸嘴,所述吸附移动模组连接于所述机架,所述吸附升降模组分别连接于所述吸附移动模组和所述真空吸嘴,所述真空吸嘴连接于外部气源并用于吸附所述极片,所述夹料夹爪用于夹取所述真空吸嘴上的所述极片,并朝远离所述吸附组件的一侧输送。

9、根据本实用新型的一个实施例,所述夹料组件还包括夹料输送带,所述夹料输送带设于所述机架上,且所述夹料输送带用于输出所述负极极片。

10、根据本实用新型的一个实施例,所述夹料组件还包括夹料连接架,所述夹料连接架分别可拆卸连接于所述夹料直线模组和所述夹料夹爪,且所述夹料连接架悬置于所述辊轮机构之间,所述夹料夹爪在所述夹料连接架上的位置是可调节的。

11、根据本实用新型的一个实施例,所述落料组件还包括落料电机,所述落料电机连接于所述落料翻板,且所述落料电机用于驱使所述落料翻板旋转以控制所述落料仓的开闭。

12、根据本实用新型的一个实施例,所述落料仓的一侧开设有连接孔,所述落料组件还包括落料挡板和挡板气缸,所述挡板气缸连接于所述落料挡板并用于驱动所述落料挡板相对于所述落料仓移动,所述落料挡板插设于所述连接孔内,当所述落料挡板移动至所述落料仓内时,所述落料挡板至少部分承托于所述正极极片的底部。

13、根据本实用新型的一个实施例,所述落料组件还包括回收输送带,所述回收输送带设于所述机架内并位于所述落料仓的底部,所述回收输送带用于输出所述正极极片。

14、根据本实用新型的一个实施例,所述夹料组件和所述收料组件的数量为两组,所述夹料组件和所述收料组件一一对应连接,且两组所述夹料组件对称设置;所述落料组件还包括回收挡板,所述回收挡板设于所述回收输送带的顶部,所述机架设有第一输出口和第二输出口,所述第一输出口和所述第二输出口分别对应于所述回收挡板的相对两侧,所述落料翻板用于驱使两组不同的所述卷芯的所述正极极片分别朝向所述第一输出口和所述第二输出口移动。

15、根据本实用新型的一个实施例,所述辊轮机构包括驱动辊轮、从动辊轮和辊轮升降气缸,所述驱动辊轮转动连接于所述收料安装架并用于驱动所述极片朝向所述夹料组件移动,所述辊轮升降气缸连接于所述从动辊轮并用于驱动所述从动辊轮朝靠近或远离所述驱动辊轮移动,以使所述从动辊轮能够压接于所述极片远离所述驱动辊轮的一侧。

16、根据本实用新型的一个实施例,所述收料组件包括升降气缸、翻转气缸和搭料杆,所述升降气缸连接于所述机架,所述翻转气缸连接于所述升降气缸的输出端,所述搭料杆连接于所述翻转气缸的输出端,所述翻转气缸用于驱使所述搭料杆转动,以使所述搭料杆竖直设置或水平设置,且所述搭料杆所在的移动平面与所述极片的移动方向垂直。

17、实施本实用新型实施例,具有如下有益效果:

18、使用本实施例的电池卷芯分离装置时,首先通过吸附组件对卷芯进行吸附,夹料组件自辊轮机构中穿过并使夹料夹爪夹持卷芯的极片,之后夹料夹爪在夹料直线模组的驱动作用下将极片拉动至收料组件中,并通过辊轮机构驱动进行输送,此时正极极片可以掉落在落料仓内并通过落料翻板阻挡掉落,负极极片可以移动至夹料组件处进行回收,当正极极片与负极极片分离之后,落料翻板翻转即可使正极极片落入机架内进行回收。

19、在本实施例的电池卷芯分离装置中,通过设置的吸附组件、夹料组件、落料组件和收料组件配合,可以实现卷芯的正负极极片自动分离回收操作,整体结构简单,自动化程度高,分离效率高。

技术特征:

1.一种电池卷芯分离装置,其特征在于,包括:

2.根据权利要求1所述的电池卷芯分离装置,其特征在于,所述吸附组件包括吸附移动模组、吸附升降模组和真空吸嘴,所述吸附移动模组连接于所述机架,所述吸附升降模组分别连接于所述吸附移动模组和所述真空吸嘴,所述真空吸嘴连接于外部气源并用于吸附所述极片,所述夹料夹爪用于夹取所述真空吸嘴上的所述极片,并朝远离所述吸附组件的一侧输送。

3.根据权利要求1所述的电池卷芯分离装置,其特征在于,所述夹料组件还包括夹料输送带,所述夹料输送带设于所述机架上,且所述夹料输送带用于输出所述负极极片。

4.根据权利要求3所述的电池卷芯分离装置,其特征在于,所述夹料组件还包括夹料连接架,所述夹料连接架分别可拆卸连接于所述夹料直线模组和所述夹料夹爪,且所述夹料连接架悬置于所述辊轮机构之间,所述夹料夹爪在所述夹料连接架上的位置是可调节的。

5.根据权利要求1所述的电池卷芯分离装置,其特征在于,所述落料组件还包括落料电机,所述落料电机连接于所述落料翻板,且所述落料电机用于驱使所述落料翻板旋转以控制所述落料仓的开闭。

6.根据权利要求5所述的电池卷芯分离装置,其特征在于,所述落料仓的一侧开设有连接孔,所述落料组件还包括落料挡板和挡板气缸,所述挡板气缸连接于所述落料挡板并用于驱动所述落料挡板相对于所述落料仓移动,所述落料挡板插设于所述连接孔内,当所述落料挡板移动至所述落料仓内时,所述落料挡板至少部分承托于所述正极极片的底部。

7.根据权利要求1所述的电池卷芯分离装置,其特征在于,所述落料组件还包括回收输送带,所述回收输送带设于所述机架内并位于所述落料仓的底部,所述回收输送带用于输出所述正极极片。

8.根据权利要求7所述的电池卷芯分离装置,其特征在于,所述夹料组件和所述收料组件的数量为两组,所述夹料组件和所述收料组件一一对应连接,且两组所述夹料组件对称设置;所述落料组件还包括回收挡板,所述回收挡板设于所述回收输送带的顶部,所述机架设有第一输出口和第二输出口,所述第一输出口和所述第二输出口分别对应于所述回收挡板的相对两侧,所述落料翻板用于驱使两组不同的所述卷芯的所述正极极片分别朝向所述第一输出口和所述第二输出口移动。

9.根据权利要求1所述的电池卷芯分离装置,其特征在于,所述辊轮机构包括驱动辊轮、从动辊轮和辊轮升降气缸,所述驱动辊轮转动连接于所述收料安装架并用于驱动所述极片朝向所述夹料组件移动,所述辊轮升降气缸连接于所述从动辊轮并用于驱动所述从动辊轮朝靠近或远离所述驱动辊轮移动,以使所述从动辊轮能够压接于所述极片远离所述驱动辊轮的一侧。

10.根据权利要求1所述的电池卷芯分离装置,其特征在于,所述收料组件包括升降气缸、翻转气缸和搭料杆,所述升降气缸连接于所述机架,所述翻转气缸连接于所述升降气缸的输出端,所述搭料杆连接于所述翻转气缸的输出端,所述翻转气缸用于驱使所述搭料杆转动,以使所述搭料杆竖直设置或水平设置,且所述搭料杆所在的移动平面与所述极片的移动方向垂直。

技术总结

本技术提供了一种电池卷芯分离装置,其包括机架、吸附组件、夹料组件、落料组件和收料组件,吸附组件用于吸附卷芯的极片;夹料组件用于夹取极片;落料组件包括落料翻板和落料仓,落料翻板用于封闭或打开落料仓的开口,落料仓用于收容卷芯的正极极片;收料组件包括收料安装架和辊轮机构,辊轮机构用于驱使极片移动,并使卷芯的负极极片朝向吸附组件输送,在夹料夹爪的移动路径上,夹料夹爪能够穿设于辊轮机构之间并将极片抵接于辊轮机构上。在本实施例的电池卷芯分离装置中,通过设置的吸附组件、夹料组件、落料组件和收料组件配合,可以实现卷芯的正负极极片自动分离回收操作,整体结构简单,自动化程度高,分离效率高。

技术研发人员:朱文广,何林真

受保护的技术使用者:广东和誉智能装备有限公司

技术研发日:20230705

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!