一种电池模组铝巴的组装结构的制作方法

本技术涉及电池模组,特别是一种电池模组铝巴的组装结构。

背景技术:

1、随着市场对能量密度的追求的驱动及生产工艺的进度,方形铝壳电池逐渐成为锂电生产企业的主流方形电池封装可靠度高,系统能量效率高,相对重量轻,能量密度较高,结构较为简单。传统电池模组中,铝巴大都直接设置于电池模组上。但存在一些弊端,铝巴较软,容易存在铝巴与电池模组接触不良的问题;长期使用易造成接触端高温产生形变,铝巴与电池模组之间的组装需要通过螺接或焊接的方式连接,步骤较为复杂。

技术实现思路

1、有鉴于此,本实用新型提供了一种电池模组铝巴的组装结构,以解决上述技术问题。

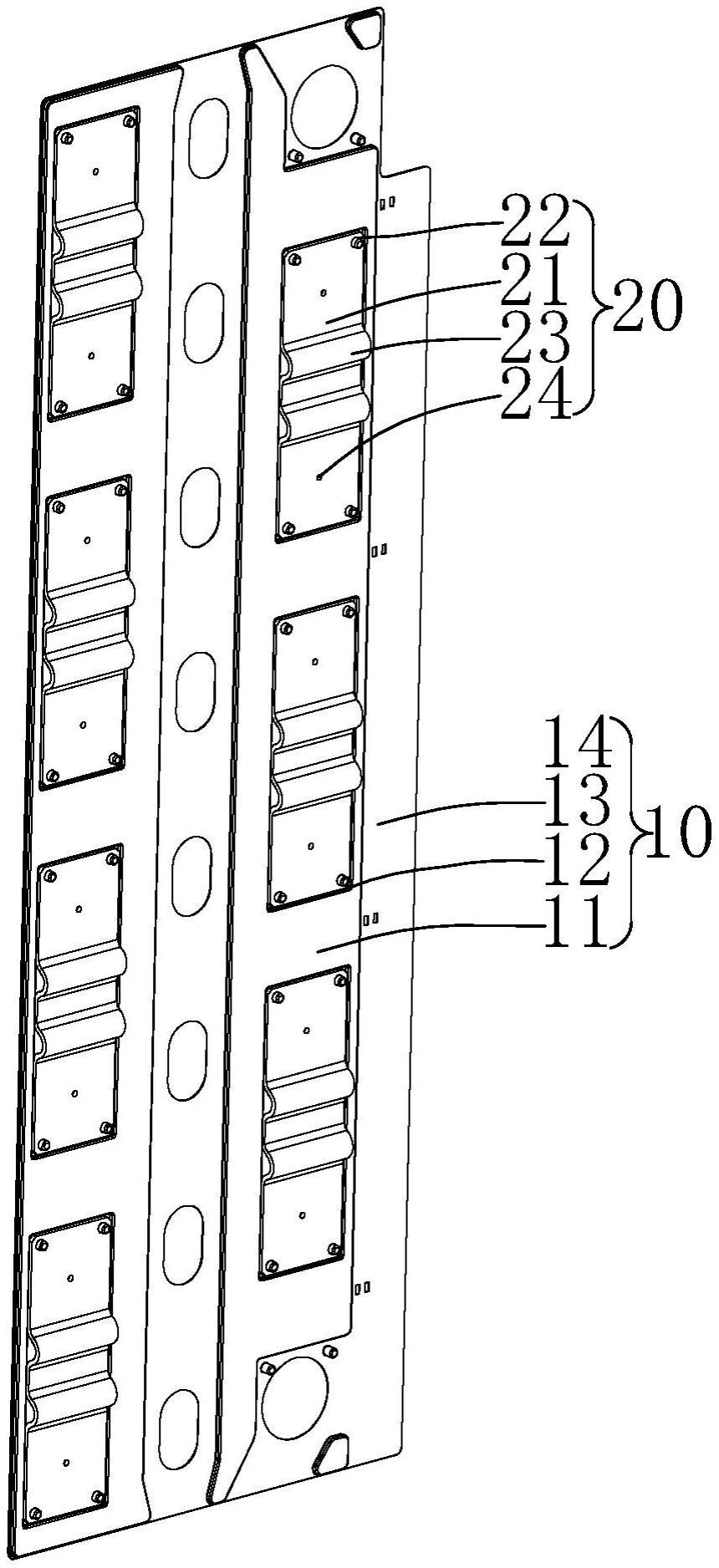

2、一种电池模组铝巴的组装结构,其包括一个用于安装至电池模块上的吸塑盘,多个嵌入设置在所述吸塑盘中的铝巴主体,所述吸塑盘包括一个基板,以及多个间隔设置在所述基板长度方向两侧的嵌入槽,每个所述嵌入槽内间隔设置有两个通孔,所述嵌入槽的四个拐角处皆设置有安装柱,所述铝巴主体包括两个连接部,四个分别设置在两个所述连接部的端部上的套接孔,至少一个设置在所述铝巴主体长度方向中部区域的拱形段,以及两个沿所述拱形段对称设置在所述连接部上的连接孔,两个所述连接部位于同一水平面上,所述铝巴主体嵌入设置在所述吸塑盘中,当所述铝巴主体安装于所述吸塑盘上时,每个所述铝巴主体嵌入一个所述吸塑盘中,且所述铝巴主体的所述套接孔与所述嵌入槽内的安装柱相互对应,以使所述铝巴主体在所述吸塑盘上结构稳定。

3、进一步地,所述基板的长度方向的一侧设置有连接侧板。

4、进一步地,在所述基板靠近所述连接侧板一侧的两端部上皆设置有一个通孔,以及两个安装柱。

5、进一步地,所述连接部的两端部的拐角处皆设置有45度倒角。

6、进一步地,所述拱形段夹设于两个所述连接部之间。

7、进一步地,所述吸塑盘还包括一个设置在所述基板上的pcb安装槽。

8、进一步地,多个所述嵌入槽为两组,且两组所述嵌入槽交错设置于所述基板上。

9、与现有技术相比,本实用新型提供的一种电池模组铝巴的组装结构通过在所述吸塑盘上设置嵌入槽,以及四个所述安装柱,简化了所述铝巴主体与所述吸塑盘之间的组装过程。在所述铝巴主体上设置了至少一个所述拱形段减少所述铝巴主体的形变,确保了与电池组的连接效果。通过所述安装柱与所述套接孔之间的热铆配合,减少了安装步骤。

技术特征:

1.一种电池模组铝巴的组装结构,其特征在于:所述电池模组铝巴的组装结构包括一个用于安装至电池模块上的吸塑盘,多个嵌入设置在所述吸塑盘中的铝巴主体,所述吸塑盘包括一个基板,以及多个间隔设置在所述基板长度方向两侧的嵌入槽,每个所述嵌入槽内间隔设置有两个通孔,所述嵌入槽的四个拐角处皆设置有安装柱,所述铝巴主体包括两个连接部,四个分别设置在两个所述连接部的端部上的套接孔,至少一个设置在所述铝巴主体长度方向中部区域的拱形段,以及两个沿所述拱形段对称设置在所述连接部上的连接孔,两个所述连接部位于同一水平面上,所述铝巴主体嵌入设置在所述吸塑盘中,当所述铝巴主体安装于所述吸塑盘上时,每个所述铝巴主体嵌入一个所述吸塑盘中,且所述铝巴主体的所述套接孔与所述嵌入槽内的安装柱相互对应,以使所述铝巴主体在所述吸塑盘上结构稳定。

2.如权利要求1所述的电池模组铝巴的组装结构,其特征在于:所述基板的长度方向的一侧设置有连接侧板。

3.如权利要求2所述的电池模组铝巴的组装结构,其特征在于:在所述基板靠近所述连接侧板一侧的两端部上皆设置有一个通孔,以及两个安装柱。

4.如权利要求1所述的电池模组铝巴的组装结构,其特征在于:所述连接部的两端部的拐角处皆设置有45度倒角。

5.如权利要求1所述的电池模组铝巴的组装结构,其特征在于:所述拱形段夹设于两个所述连接部之间。

6.如权利要求1所述的电池模组铝巴的组装结构,其特征在于:所述吸塑盘还包括一个设置在所述基板上的pcb安装槽。

7.如权利要求1所述的电池模组铝巴的组装结构,其特征在于:多个所述嵌入槽为两组,且两组所述嵌入槽交错设置于所述基板上。

技术总结

一种电池模组铝巴的组装结构,其包括吸塑盘,铝巴主体。所述吸塑盘包括基板,以及嵌入槽。所述嵌入槽设置有通孔,安装柱。所述铝巴主体包括连接部,套接孔,拱形段,以及连接孔。两个所述连接部位于同一水平面上,所述铝巴主体嵌入设置在所述吸塑盘中。该电池模组铝巴的组装结构通过在所述吸塑盘上设置嵌入槽,以及四个所述安装柱,简化了所述铝巴主体与所述吸塑盘之间的组装过程。在所述铝巴主体上设置了至少一个所述拱形段减少所述铝巴主体的形变,确保了与电池组的连接效果。通过所述安装柱与所述套接孔之间的热铆配合,减少了安装步骤。

技术研发人员:阮智慧,陈文敏,蔡林根

受保护的技术使用者:利天万世(上海)能源科技有限公司

技术研发日:20230707

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!