二极管气孔自动检测设备的制作方法

本技术涉及二极管生产检测,具体涉及一种二极管气孔自动检测设备。

背景技术:

1、二极管在生产过程中会出现不规则的大小气孔,一般在引线的根部出现较多,需要采用检测设备对引线进行检测。

2、现有技术中,常常采用摄像头拍摄引线部分的图片,将图片传输到控制检测系统中进行分析,实现二极管气孔的检测,但是,为了进行二极管两端引线气孔的检测,将两个摄像头分别放置在二极管两个引线两端的时候,摄像头拍摄引线的时候,摄像头本身镜片以及摄像头拍摄时的闪光,会造成摄像头拍摄时的干扰,导致气泡检测不彻底,耽误正常生产效率的问题。

3、为此,提出了一种二极管气孔自动检测设备。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本实用新型提供了一种二极管气孔自动检测设备,解决了摄像头拍摄时引线容易受到干扰的问题。

3、(二)技术方案

4、为实现以上目的,本实用新型通过以下技术方案予以实现:

5、本实用新型中,一种二极管气孔自动检测设备,包括第二支撑座和多个二极管本体,所述二极管本体由管体和两个引线组成,所述第二支撑座的顶面呈倾斜设置,所述第二支撑座的顶部开设有倾斜设置的下料槽;

6、所述第二支撑座上安装有第二挡块和第三挡块,所述第二挡块设置有两组,两个所述第二挡块分别位于下料槽的两侧,所述第三挡块沿着下料槽下料方向与相对应的第二挡块对齐;

7、所述第二支撑座上安装有第一摄像头和第二摄像头,所述第一摄像头与第二挡块相对应,所述第二摄像头与第三挡块相对应;

8、所述第一摄像头和第二摄像头分别位于下料槽两侧的第二支撑座上。

9、进一步的,所述第二支撑座内开设有第一空腔,两个所述第二挡块均通过第一齿条与第二支撑座滑动连接,两个所述第三挡块均通过第二齿条与第二支撑座滑动连接,所述第一齿条和第二齿条均位于第一空腔的内部。

10、进一步的,所述第一空腔的内部安装有齿轮,所述齿轮所述齿轮通过电机驱动,所述第一齿条和第二齿条分别位于齿轮两侧,且第一齿条和第二齿条分别与齿轮啮合。

11、进一步的,所述第二支撑座上安装有两个第一挡块,两个所述第一挡块通过气缸进行驱动,所述第二挡块位于第一挡块和第三挡块之间。

12、进一步的,所述下料槽划分为第一斜槽和第二斜槽,所述第一斜槽从高端到底端槽直径逐渐向内收拢,所述第二斜槽的槽直径略大于二极管本体上管体的直径。

13、进一步的,所述第二支撑座内还开设有第二空腔,所述第二空腔呈开口设置,所述第二空腔内安装有收集件,所述收集件始终位于第三挡块的下方。

14、(三)有益效果

15、本实用新型提供了一种二极管气孔自动检测设备。与现有技术相比,具备以下有益效果:

16、1、通过第一摄像头和第二摄像头的设置,利用第一摄像头对二极管本体的其中一个引线进行摄像,利用第二摄像头对二极管本体的另一个引线进行摄像,从而在实现二极管本体两个引线气泡检测的同时,第一摄像头和第二摄像头进行摄像的时候不会出现相互干扰的弊端。

技术特征:

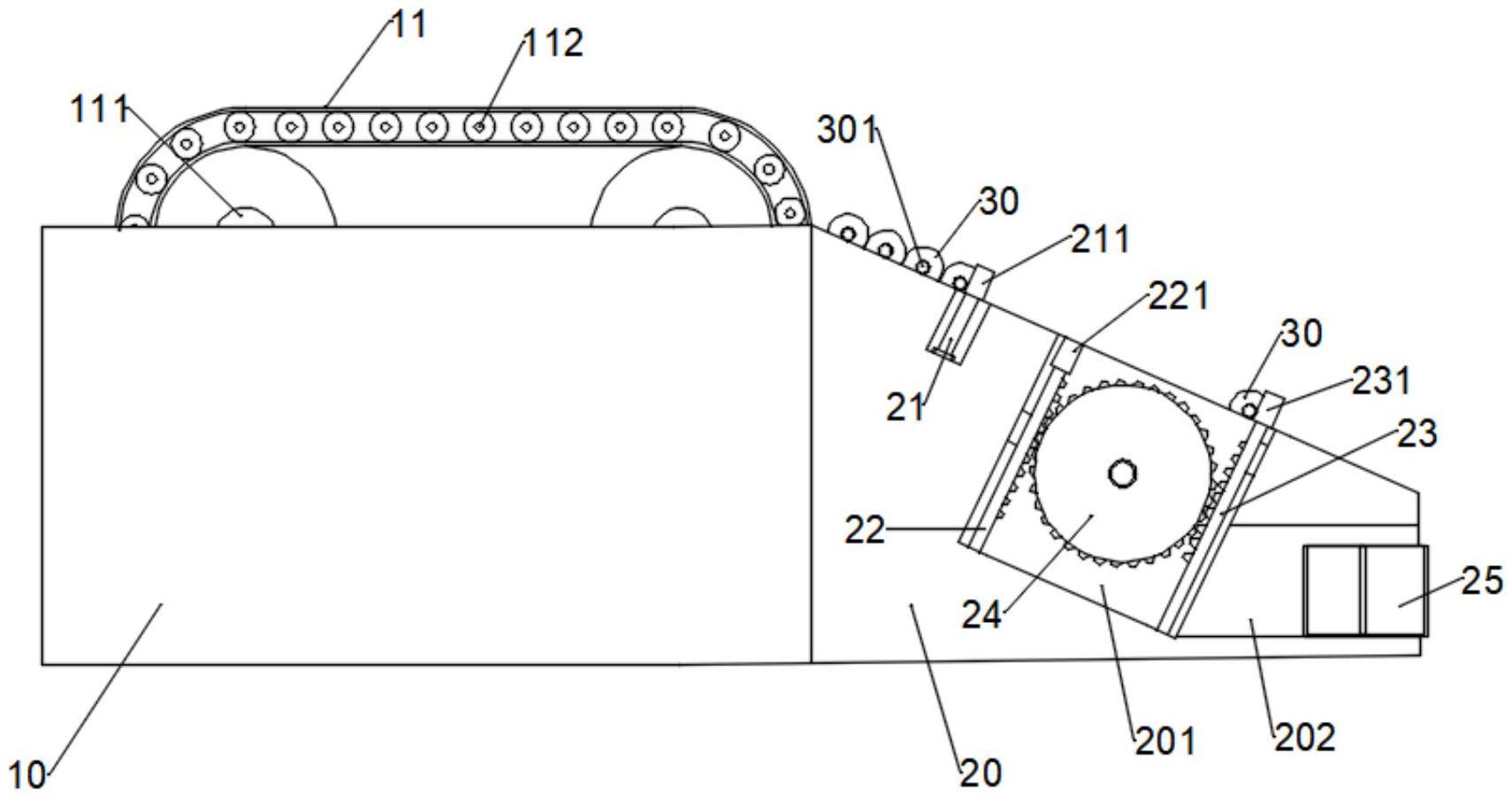

1.一种二极管气孔自动检测设备,其特征在于,包括第二支撑座(20)和多个二极管本体(30),所述二极管本体(30)由管体和两个引线(301)组成,所述第二支撑座(20)的顶面呈倾斜设置,所述第二支撑座(20)的顶部开设有倾斜设置的下料槽;

2.如权利要求1所述的一种二极管气孔自动检测设备,其特征在于,所述第二支撑座(20)内开设有第一空腔(201),两个所述第二挡块(221)均通过第一齿条(22)与第二支撑座(20)滑动连接,两个所述第三挡块(231)均通过第二齿条(23)与第二支撑座(20)滑动连接,所述第一齿条(22)和第二齿条(23)均位于第一空腔(201)的内部。

3.如权利要求2所述的一种二极管气孔自动检测设备,其特征在于,所述第一空腔(201)的内部安装有齿轮(24),所述齿轮(24)所述齿轮(24)通过电机驱动,所述第一齿条(22)和第二齿条(23)分别位于齿轮(24)两侧,且第一齿条(22)和第二齿条(23)分别与齿轮(24)啮合。

4.如权利要求3所述的一种二极管气孔自动检测设备,其特征在于,所述第二支撑座(20)上安装有两个第一挡块(211),两个所述第一挡块(211)通过气缸(21)进行驱动,所述第二挡块(221)位于第一挡块(211)和第三挡块(231)之间。

5.如权利要求4所述的一种二极管气孔自动检测设备,其特征在于,所述下料槽划分为第一斜槽和第二斜槽,所述第一斜槽从高端到底端槽直径逐渐向内收拢,所述第二斜槽的槽直径略大于二极管本体(30)上管体的直径。

6.如权利要求5所述的一种二极管气孔自动检测设备,其特征在于,所述第二支撑座(20)内还开设有第二空腔(202),所述第二空腔(202)呈开口设置,所述第二空腔(202)内安装有收集件(25),所述收集件(25)始终位于第三挡块(231)的下方。

技术总结

本技术提供一种二极管气孔自动检测设备,涉及二极管生产检测技术领域,包括第二支撑座和多个二极管本体,所述第二支撑座上安装有第二挡块和第三挡块,所述第二挡块设置有两组,两个所述第二挡块分别位于下料槽的两侧,所述第三挡块沿着下料槽下料方向与相对应的第二挡块对齐;所述第二支撑座上安装有第一摄像头和第二摄像头,所述第一摄像头与第二挡块相对应,所述第二摄像头与第三挡块相对应;所述第一摄像头和第二摄像头分别位于下料槽两侧的第二支撑座上,通过第一摄像头和第二摄像头的设置,在实现二极管本体两个引线气泡检测的同时,第一摄像头和第二摄像头进行摄像的时候不会出现相互干扰的弊端。

技术研发人员:汪良恩,杨华,汪都

受保护的技术使用者:安徽安美半导体有限公司

技术研发日:20230710

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!