一种盖板结构的制作方法

本技术涉及电池,特别是涉及一种盖板结构。

背景技术:

1、动力电池是新能源汽车的核心零件,在新能源汽车领域,通常将多个单体电芯先装配成电池模组,再将电池模组装配成电池包(即动力电池)。电池模组普遍采用的是方形硬壳结构,其外壳包括箱体和盖板,箱体和盖板能够提供一个密闭的空间容纳多个单体电芯,多个单体电芯相互电连接。

2、在电池的盖板结构上设有注液孔和防爆阀,注液孔用于注电解液,防爆阀主要是给电池在工作过程中产生的气体充当泄压口,防止电池爆炸。传统电池的盖板结构中,注液孔和防爆阀是分开设计,在注液完成之后需要对注液孔进行激光焊接,将注液孔密封,而防爆阀通常也是采用焊接的方式固定在盖板上。由于焊接容易产生炸点、凹坑、凸起、以及焊接深度不合格等各种情况,因此在电池的生产过程中,焊接工序越多,越容易产生不合格的电池,从而造成电池的不良率增加,导致电池的大量浪费。

技术实现思路

1、本实用新型的目的在于,针对上述现有技术的不足,提供一种盖板结构,能够减少电池的焊接工序,降低电池的生产不良率。

2、本实用新型提出一种盖板结构,包括盖板主体,设于所述盖板主体上的防爆孔,以及设于所述防爆孔外侧的防爆阀;所述防爆孔中设有固定平台,所述防爆阀固定在所述固定平台外侧,所述固定平台上设有用以注入电解液的注液通道。

3、进一步地,所述盖板结构还包括固定在所述盖板主体上的防爆阀贴膜,所述防爆阀贴膜设于所述防爆阀外侧。

4、进一步地,所述盖板主体上设用以将电芯正极导出的正极柱,以及用以将电芯负极导出的负极柱。

5、进一步地,所述正极柱包括第一外连接部和第一内连接部,所述第一外连接部连接外电路,所述第一内连接部连接电芯的正极极耳。

6、进一步地,所述正极柱还包括用以设于所述盖板主体与所述第一外连接部之间的第一密封圈,所述第一密封圈将所述第一外连接部和第一内连接部与所述盖板主体隔绝。

7、进一步地,所述正极柱还包括设于所述盖板主体内侧的第一下塑板和第二下塑板,所述第一下塑板和第二下塑板分别设于所述第一内连接部两侧,所述第一下塑板用以对电芯进行限位,所述第二下塑板用以将电芯的正极极耳与所述盖板主体隔绝。

8、进一步地,所述负极柱包括第二外连接部和第二内连接部,所述第二外连接部连接外电路,所述第二内连接部连接电芯的负极极耳。

9、进一步地,所述负极柱还包括用以设于所述盖板主体与所述第二外连接部之间的第二密封圈,所述第二密封圈将所述第二外连接部和第二内连接部与所述盖板主体隔绝。

10、进一步地,所述负极柱还包括设于所述盖板主体内侧的第三下塑板和第四下塑板,所述第三下塑板和第四下塑板分别设于所述第二内连接部两侧,所述第三下塑板用以对电芯进行限位,所述第四下塑板用以将电芯的负极极耳与所述盖板主体隔绝。

11、进一步地,所述固定平台的内侧与所述盖板主体的内侧齐平,且所述固定平台与所述盖板主体为一体式结构。

12、本实用新型一种盖板结构具有以下增益效果:

13、(1)本盖板结构的注液通道设置在防爆孔中,注液完成后,防爆阀可通过焊接等方式固定在固定平台的外侧,将注液通道与外界隔绝,防止电解液通过注液通道流出电池模组的箱体,从而减少对注液通道进行激光焊接,将注液通道密封的工序,进而减少因焊接工序导致电池产品不合格的情况,降低电池的生产不良率;

14、(2)本盖板结构的防爆阀的外侧设置有防爆阀贴膜,不仅可以对防爆阀进行保护,防止尖锐物体破坏防爆阀,影响防爆阀的使用,还能够防止异物、灰尘等掉入至防爆阀内,影响电池外观,从而使本盖板结构的实用性更强;

15、(3)本盖板结构的盖板主体上设有正极柱和负极柱,正极柱一部分位于密闭空间中,与密闭空间中电芯的正极极耳电连接,另一部分位于密闭空间外,与外电路连接,从而将电芯的正极引出;负极柱一部分位于密闭空间中,与密闭空间中电芯的负极极耳电连接,另一部分位于密闭空间外,与外电路连接,从而将电芯的负极引出;

16、(4)本盖板结构的第一外连接部和第一内连接部外围设有第一密封圈,一方面第一密封圈可以对第一外连接部和第一内连接部进行密封,防止第一外连接部和第一内连接部与通孔的内壁之间存在间隙,从而使电池具有更好的密封性;另一方面可以在第一外连接部和第一内连接部与盖板主体之间形成绝缘地带,从而使电池具有更好的绝缘效果;

17、(5)本盖板结构的正极柱还包括第一下塑板和第二下塑板,第一下塑板对箱体内的电芯进行限位,防止电池模组安装完成后,电芯在电池模组内移动,第二下塑板将电芯的正极极耳与盖板主体隔绝,防止电芯的正极极耳与盖板主体接触形成短路,从而保证电池的使用性能;

18、(6)本盖板结构的固定平台与盖板主体为一体式结构,一方面是为了增强盖板主体的结构强度,从而保障电池结构的稳定性;另一方面在将防爆阀焊接在固定平台上时,可以防爆阀与盖板主体连接的稳定性,进一步增强电池结构的稳定性;

19、(7)本盖板结构的固定平台的内侧与盖板主体的内侧平齐,固定平台的外侧与盖板主体的外侧形成凹槽,防爆阀焊接在凹槽中,一方面防止防爆阀在盖板主体的外侧面形成凸起,影响电池外观的美观;另一方面通过防爆阀贴膜对凹槽进行密封,可以对凹槽中的防爆阀进行更好的保护,保证电池的使用效果。

技术特征:

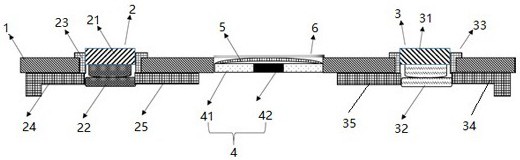

1.一种盖板结构,其特征在于:包括盖板主体(1),设于所述盖板主体(1)上的防爆孔(4),以及设于所述防爆孔(4)外侧的防爆阀(5);所述防爆孔(4)中设有固定平台(41),所述防爆阀(5)固定在所述固定平台(41)外侧,所述固定平台(41)上设有用以注入电解液的注液通道(42)。

2.如权利要求1中所述一种盖板结构,其特征在于:所述盖板结构还包括固定在所述盖板主体(1)上的防爆阀贴膜(6),所述防爆阀贴膜(6)设于所述防爆阀(5)外侧。

3.如权利要求1中所述一种盖板结构,其特征在于:所述盖板主体(1)上设用以将电芯正极导出的正极柱(2),以及用以将电芯负极导出的负极柱(3)。

4.如权利要求3中所述一种盖板结构,其特征在于:所述正极柱(2)包括第一外连接部(21)和第一内连接部(22),所述第一外连接部(21)连接外电路,所述第一内连接部(22)连接电芯的正极极耳。

5.如权利要求4中所述一种盖板结构,其特征在于:所述正极柱(2)还包括用以设于所述盖板主体(1)与所述第一外连接部(21)之间的第一密封圈(23),所述第一密封圈(23)将所述第一外连接部(21)和第一内连接部(22)与所述盖板主体(1)隔绝。

6.如权利要求4中所述一种盖板结构,其特征在于:所述正极柱(2)还包括设于所述盖板主体(1)内侧的第一下塑板(24)和第二下塑板(25),所述第一下塑板(24)和第二下塑板(25)分别设于所述第一内连接部(22)两侧,所述第一下塑板(24)用以对电芯进行限位,所述第二下塑板(25)用以将电芯的正极极耳与所述盖板主体(1)隔绝。

7.如权利要求3中所述一种盖板结构,其特征在于:所述负极柱(3)包括第二外连接部(31)和第二内连接部(32),所述第二外连接部(31)连接外电路,所述第二内连接部(32)连接电芯的负极极耳。

8.如权利要求7中所述一种盖板结构,其特征在于:所述负极柱(3)还包括用以设于所述盖板主体(1)与所述第二外连接部(31)之间的第二密封圈(33),所述第二密封圈(33)将所述第二外连接部(31)和第二内连接部(32)与所述盖板主体(1)隔绝。

9.如权利要求7中所述一种盖板结构,其特征在于:所述负极柱(3)还包括设于所述盖板主体(1)内侧的第三下塑板(34)和第四下塑板(35),所述第三下塑板(34)和第四下塑板(35)分别设于所述第二内连接部(32)两侧,所述第三下塑板(34)用以对电芯进行限位,所述第四下塑板(35)用以将电芯的负极极耳与所述盖板主体(1)隔绝。

10.如权利要求1中所述一种盖板结构,其特征在于:所述固定平台(41)的内侧与所述盖板主体(1)的内侧齐平,且所述固定平台(41)与所述盖板主体(1)为一体式结构。

技术总结

本技术涉及公开了一种盖板结构。涉及电池技术领域。本申请具体包括盖板本体,设于盖板主体上的防爆孔,以及设于防爆孔外侧的防爆阀;防爆孔中设有固定平台,防爆阀固定在固定平台外侧,固定平台上设有用以注入电解液的注液通道。本技术的注液通道设置在防爆孔中,注液完成后,防爆阀可通过焊接等方式固定在固定平台的外侧,将注液通道与外界隔绝,防止电解液通过注液通道流出电池模组的箱体,从而减少对注液通道进行激光焊接,将注液通道密封的工序,进而减少因焊接工序导致电池产品不合格的情况,降低电池的生产不良率。

技术研发人员:王贝,田安,黄曲,徐彤,曾吉鸿

受保护的技术使用者:楚能新能源股份有限公司

技术研发日:20230726

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!