一种燃料电池电堆的双极板结构及燃料电池电堆的制作方法

本技术涉及燃料电池,具体涉及一种燃料电池电堆的双极板结构及包含其的燃料电池电堆。

背景技术:

1、燃料电池电堆是由端板、绝缘板、集流板、极板、膜电极(mea)依次堆叠组装的成品,装堆时会通过对电堆两侧端板施加一定压力进行压缩,保证气密性及性能。若电堆内部力传递不均匀会存在导致极板、膜电极、密封损坏的风险。

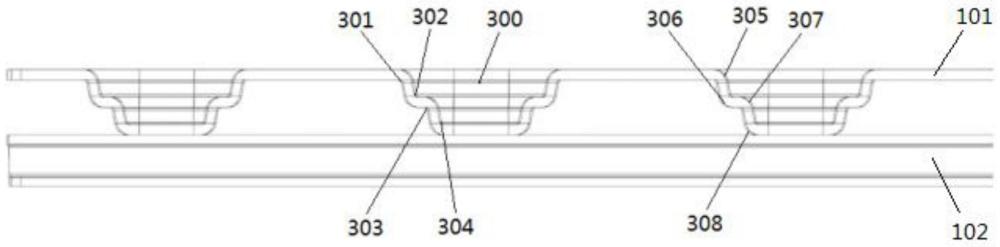

2、金属燃料电池双极板的生产工艺主要是冲压成型,在此工艺的基础下,金属极板设计演变出此种跨越结构的过桥形式。同时在工程化装堆以及使用过程中,为了保证燃料电池电堆的气密性,此种设计的金属极板在电堆装配的过程中需要旋转180°进行电堆的组装,此种组装形式堆叠之后会在堆芯长度方向上形成密封结构截面图,其中加强筋’300’的结构参考图1,呈梯形,形成两个小r:小r1’301’和小r2’302’,两个大r:大r1’303’和大r2’304’。同时极板基材采用的目前市场主流较薄的0.075mm厚度的316l材料,此种结构在端板受压下密封圈压缩变形(同时考虑到密封圈材料的高低温冲击,振动等运行工况下的材料物性压缩变化差异),由于结构设计的差异性原因极板局部结构存在应力差异,影响极板产品的寿命以及耐久,因此基于此设计进行了此结构的局部位置的二维以及三维模型仿真校核。

3、三维结构相比于二维结构存在了局部周期性的抗弯加强筋结构,故此二维仿真代表着最为恶化的一个结果(如图2和图3)。

4、现有技术方案只对压堆时密封及双极板分配区、活性区、密封区的受力均一性进行了考虑,但并未考虑极板密封压缩后力的传递导致极板过桥区位置层跃结构的材料应力局部过高的情况,材料上应力分配不均匀会导致极板结构的局部差异变形,对金属极板产品的寿命以及耐久存在较大影响。

5、随着电堆功率的逐渐增大,单堆下的技术方案极板堆叠片数的增加,为追求较高的性能以及体积功率密度,金属双极板的基材厚度越来越薄,布局应力分配不均匀导致极板产品发生局部变形。

6、同时随着运行工况的差异化,高低温冲击以及高低温冷启动,路面工况颠簸等,导致密封圈材料受力差异化,导致极板上的受力差异化,进而极板结构的局部差异变形,对金属极板产品的寿命以及耐久存在较大影响。在跨越结构密封结构形式的设计下,180°错位进行极板的装配,在z型受力的情况下非均匀受力导致的极板局部应力集中折弯变形。极大的影响了金属双极板的寿命以及耐久性。

7、因此,亟需提供一种燃料电池电堆的双极板结构及燃料电池电堆,以解决现有技术中存在的上述技术问题。

技术实现思路

1、本实用新型的目的在于提供一种燃料电池电堆的双极板结构及燃料电池电堆,减缓了极板局部应力集中变形破损的风险,极大地提升了极板的寿命以及耐久性。

2、为实现上述目的,提供以下技术方案:

3、本实用新型提供了一种燃料电池电堆的双极板结构,包括:两侧的金属极板和连接在两金属极板之间的加强筋,自双极板的纵截面看:所述加强筋的两侧均呈多台阶状结构,每一台阶的拐角处为弧形,呈台阶状的加强筋的拐角处凹陷的内侧的圆弧半径为小r、凹陷的外侧的圆弧半径为大r。

4、可选地,自双极板的纵截面看:所述加强筋的两侧相对于中轴线呈对称结构。

5、可选地,每一拐角处的小r处的圆弧半径的范围为0.05mm~1mm,大r处的圆弧半径的范围为1mm~2mm。

6、可选地,自双极板的纵截面看:呈台阶状的加强筋的最大宽度范围为2mm~4mm,最小宽度范围为0.6mm~2mm,高度范围为0.2mm~0.6mm。

7、可选地,自双极板的纵截面看:所述加强筋的两侧均呈两级台阶状结构。

8、可选地,两侧金属极板的相对应一侧设置进口公共管道,相对应另一侧设置层越结构。

9、可选地,所述加强筋为具有设定直径的圆钢筋结构。

10、本实用新型还提供了一种燃料电池电堆,包括膜电极边框和上述任一项技术方案所述的双极板结构依次堆叠成的电堆堆芯,双极板结构和膜电极边框之间通过密封圈连接。

11、可选地,所述燃料电池电堆还包括位于堆芯两侧自内向外的集流板、绝缘板和端板。

12、可选地,所述金属极板的材质为0.075mm厚的316l基材;装堆完成后,所述加强筋的小r处和大r处受到的应力均小于485mpa。

13、与现有技术相比,本实用新型提供的所述的燃料电池电堆的双极板结构及包含其的燃料电池电堆,在针对加强筋的局部结构优化,从传统的梯形截面优化为凸字形结构,中间渐变面设计极大的减小了应力集中问题,其中中见面渐变开始的高度,向内收缩的距离以及方式,收缩后的拔模斜面角度以及匹配设计的各r处的圆弧半径大小的不同,改善应力集中的效果也存在差异,工程问题中需对以上参数仿真计算优化。

14、提供

技术实现要素:

部分是为了以简化的形式来介绍对概念的选择,它们在下文的具体实施方式中将被进一步描述。实用新型内容部分无意标识本公开的重要特征或必要特征,也无意限制本公开的范围。

技术特征:

1.一种燃料电池电堆的双极板结构,其特征在于,包括:两侧的金属极板和连接在两金属极板之间的加强筋(300),自双极板(100)的纵截面看:所述加强筋(300)的两侧均呈多台阶状结构,每一台阶的拐角处为弧形,呈台阶状的加强筋(300)的拐角处凹陷的圆弧半径的为小r、凹陷的外侧的圆弧半径为大r。

2.根据权利要求1所述的燃料电池电堆的双极板结构,其特征在于,自双极板(100)的纵截面看:所述加强筋(300)的两侧相对于中轴线呈对称结构。

3.根据权利要求1所述的燃料电池电堆的双极板结构,其特征在于,每一拐角处的小r的圆弧半径的范围为0.05mm~0.1mm,大r的圆弧半径的范围为0.1mm~0.2mm。

4.根据权利要求1所述的燃料电池电堆的双极板结构,其特征在于,自双极板(100)的纵截面看:呈台阶状的加强筋(300)的最大宽度范围为2mm~4mm,最小宽度范围为0.6mm~2mm,高度范围为0.2mm~0.6mm。

5.根据权利要求1所述的燃料电池电堆的双极板结构,其特征在于,自双极板(100)的纵截面看:所述加强筋(300)的两侧均呈两级台阶状结构。

6.根据权利要求1所述的燃料电池电堆的双极板结构,其特征在于,两侧金属极板的相对应一侧设置进口公共管道(1011),相对应另一侧设置层越结构(1012)。

7.根据权利要求1-6任一项所述的燃料电池电堆的双极板结构,其特征在于,所述加强筋(300)为具有设定直径的圆钢筋结构。

8.一种燃料电池电堆,其特征在于,包括膜电极边框(200)和权利要求1-7任一项所述的双极板结构依次堆叠成的电堆堆芯,双极板结构和膜电极边框(200)之间通过密封圈(400)连接。

9.根据权利要求8所述的燃料电池电堆,其特征在于,还包括位于堆芯两侧自内向外的集流板、绝缘板和端板。

10.根据权利要求9所述的燃料电池电堆,其特征在于,所述金属极板的材质为0.075mm厚的316l基材;装堆完成后,所述加强筋的小r处和大r处受到的应力均小于485mpa。

技术总结

本技术提供了一种燃料电池电堆的双极板结构及燃料电池电堆,包括:两侧的金属极板和连接在两金属极板之间的加强筋,自双极板的纵截面看:加强筋的两侧均呈多台阶状结构,每一台阶的拐角处为弧形,呈台阶状的加强筋的拐角处凹陷的内侧的圆弧半径为小R、凹陷的外侧的圆弧半径为大R。本技术在针对加强筋的局部结构优化,从传统的梯形截面优化为凸字形结构,中间渐变面设计极大的减小了应力集中问题,其中中见面渐变开始的高度,向内收缩的距离以及方式,收缩后的拔模斜面角度以及匹配设计的各R处的圆弧半径大小的不同,改善应力集中的效果也存在差异,工程问题中需对以上参数仿真计算优化。

技术研发人员:张宇航,徐云飞,曲观书,邓景聪

受保护的技术使用者:北京亿华通科技股份有限公司

技术研发日:20230728

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!