电池系统的制作方法

本技术涉及电池系统,具体地,涉及一种电池系统。

背景技术:

1、随着新能源汽车技术的发展,动力电池及动力电池组的高能量密度及安全性能要求逐步增高,为解决电池的高温问题,目前电池模块普遍采用液冷降温的方式进行热管理。而电池系统的液冷管道一般布置在侧边,占用电池系统空间尺寸;且液冷板大多布置在电芯的窄面,同时,传热路径中有模组结构件作为中转,使得电池与液冷板换热面积较小,液冷管道与电芯间接接触散热,散热能力较差,电池系统能量密度较低。

技术实现思路

1、针对现有技术的上述至少一种缺陷或不足,本实用新型提供了一种电池系统,能够减少布置液冷水管所需占用的空间,能够增大电芯与液冷板换热面积,解决电芯与液冷板之间换热效率较低的问题,提高电池系统的能量密度。

2、为实现上述目的,本实用新型提供了一种电池系统,其包括:

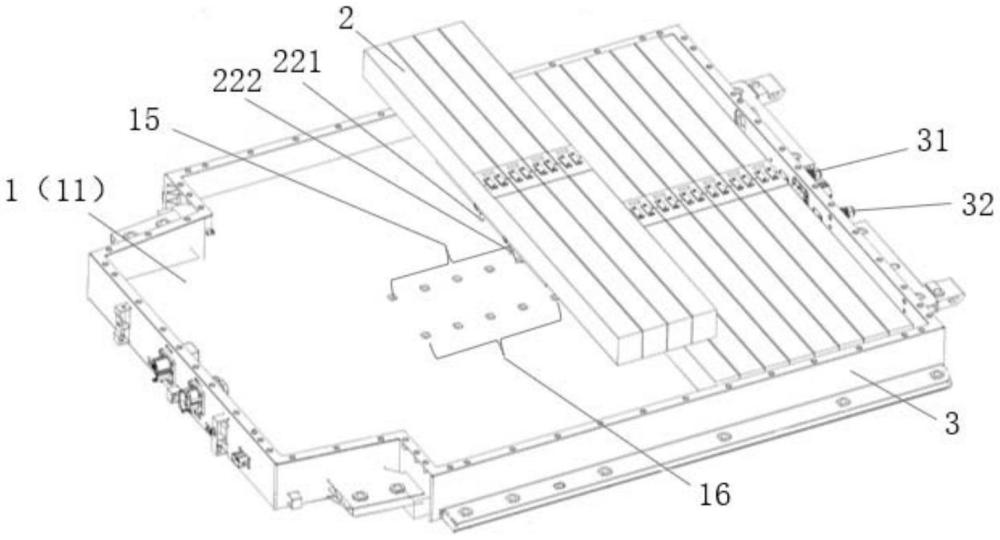

3、电池液冷托板,包括托板主体和预埋在所述托板主体的内部的托板液冷管道,所述托板液冷管道包括总进液管端、总出液管端、供液管端和回液管端,所述总进液管端和所述总出液管端分别外露在所述托板主体的外壁上,所述供液管端和所述回液管端成对地外露在所述托板主体的顶壁上;和

4、电池模块,设置在所述托板主体的顶壁上,所述电池模块包括相互层叠设置的电芯板和液冷板,所述液冷板的底部设有液冷板进液接头和液冷板出液接头,所述液冷板进液接头与所述供液管端相互插接,所述液冷板出液接头与所述回液管端相互插接。

5、可选地,所述托板液冷管道包括多个所述供液管端和多个所述回液管端,多个所述供液管端在所述托板主体的顶壁上沿第一线性方向依次间隔布置,多个所回液管端在所述托板主体的顶壁上沿第二线性方向依次间隔布置,所述第一线性方向与所述第二线性方向相互平行,所述电池模块包括多个所述液冷板,多个所述液冷板沿所述第一线性方向依次间隔布置在所述托板主体的顶壁上,多个所述液冷板进液接头与多个所述供液管端一一对应插接,多个所述液冷板出液接头与多个所述回液管端一一对应插接。

6、可选地,所述总进液管端外露在所述托板主体的外周壁,所述总进液管端的管口中轴线平行于所述第一线性方向设置,所述总出液管端外露在所述托板主体的外周壁,所述总出液管端的管口中轴线平行于所述第二线性方向设置。

7、可选地,所述托板液冷管道形成为连贯延伸设置的连贯液冷管道,所述连贯液冷管道的两端分别形成为所述总进液管端和所述总出液管端。

8、可选地,所述托板液冷管道包括分段设置的第一液冷管段和第二液冷管段,所述第一液冷管段的一端形成为所述总进液管端,所述供液管端连通所述第一液冷管段,所述第二液冷管段的一端形成为所述总出液管端,所述回液管端连通所述第二液冷管段。

9、可选地,所述托板液冷管道在所述托板主体的内部密集布置。

10、可选地,所述电池模块还包括壳体,所述壳体包括布置在所述壳体的外壁上的供电结构,所述电芯板设置在所述壳体内且包括用于与所述供电结构连接的电极,所述液冷板设置在所述壳体内,所述液冷板进液接头和所述液冷板出液接头均与所述供电结构在所述壳体的外壁上相互远离布置。

11、可选地,所述壳体呈长方体状,所述供电结构设置在所述壳体的顶壁。

12、可选地,所述供电结构包括导电盖板、正极连接部和负极连接部,所述导电盖板设置在所述壳体的外壁的上部,所述正极连接部和所述负极连接部设置在所述导电盖板上。

13、可选地,所述电池系统还包括环绕所述电池液冷托板设置的边框以及设置在所述边框上的系统总进液接头和系统总出液接头,所述系统总进液接头的内端与所述总进液管端插接,所述系统总出液接头的内端与所述总出液管端插接。

14、通过上述技术方案,在对电池模块进行液冷降温时,冷却液从总进液管端输入至托板液冷管道内,再从供液管端将冷却液通过液冷板进液接头供液到液冷板内的液冷管路中,然后从液冷板出液接头流出,经由回液管端回流到托板液冷管道,最后经由总出液管端从托板液冷管道内输出。相比于现有技术,本实施例的电池系统中的电芯板和液冷板直接接触,由此可以增大电芯板与液冷板的接触面积以提高换热效率,同时,托板液冷管道预埋在托板主体的内部,液冷板进液接头和液冷板出液接头设置在液冷板的底部,从而能够减少布置液冷水管所需占用的空间,提高电池系统的空间利用率,进而提高电池系统整体的能量密度。

15、本实用新型的其它特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种电池系统,其特征在于,所述电池系统包括:

2.根据权利要求1所述的电池系统,其特征在于,所述托板液冷管道(12)包括多个所述供液管端(15)和多个所述回液管端(16),多个所述供液管端(15)在所述托板主体(11)的顶壁上沿第一线性方向依次间隔布置,多个所回液管端(16)在所述托板主体(11)的顶壁上沿第二线性方向依次间隔布置,所述第一线性方向与所述第二线性方向相互平行,所述电池模块(2)包括多个所述液冷板(22),多个所述液冷板(22)沿所述第一线性方向依次间隔布置在所述托板主体(11)的顶壁上,多个所述液冷板进液接头(221)与多个所述供液管端(15)一一对应插接,多个所述液冷板出液接头(222)与多个所述回液管端(16)一一对应插接。

3.根据权利要求2所述的电池系统,其特征在于,所述总进液管端(13)外露在所述托板主体(11)的外周壁,所述总进液管端(13)的管口中轴线平行于所述第一线性方向设置,所述总出液管端(14)外露在所述托板主体(11)的外周壁,所述总出液管端(14)的管口中轴线平行于所述第二线性方向设置。

4.根据权利要求1所述的电池系统,其特征在于,所述托板液冷管道(12)形成为连贯延伸设置的连贯液冷管道,所述连贯液冷管道的两端分别形成为所述总进液管端(13)和所述总出液管端(14)。

5.根据权利要求1所述的电池系统,其特征在于,所述托板液冷管道(12)包括分段设置的第一液冷管段和第二液冷管段,所述第一液冷管段的一端形成为所述总进液管端(13),所述供液管端(15)连通所述第一液冷管段,所述第二液冷管段的一端形成为所述总出液管端(14),所述回液管端(16)连通所述第二液冷管段。

6.根据权利要求1所述的电池系统,其特征在于,所述托板液冷管道(12)在所述托板主体(11)的内部密集布置。

7.根据权利要求1所述的电池系统,其特征在于,所述电池模块(2)还包括壳体(23),所述壳体(23)包括布置在所述壳体(23)的外壁上的供电结构(24),所述电芯板(21)设置在所述壳体(23)内且包括用于与所述供电结构(24)连接的电极,所述液冷板(22)设置在所述壳体(23)内,所述液冷板进液接头(221)和所述液冷板出液接头(222)均与所述供电结构(24)在所述壳体(23)的外壁上相互远离布置。

8.根据权利要求7所述的电池系统,其特征在于,所述壳体(23)呈长方体状,所述供电结构(24)设置在所述壳体(23)的顶壁。

9.根据权利要求7所述的电池系统,其特征在于,所述供电结构(24)包括导电盖板(241)、正极连接部(242)和负极连接部(243),所述导电盖板(241)设置在所述壳体(23)的外壁的上部,所述正极连接部(242)和所述负极连接部(243)设置在所述导电盖板(241)上。

10.根据权利要求1所述的电池系统,其特征在于,所述电池系统还包括环绕所述电池液冷托板(1)设置的边框(3)以及设置在所述边框(3)上的系统总进液接头(31)和系统总出液接头(32),所述系统总进液接头(31)的内端与所述总进液管端(13)插接,所述系统总出液接头(32)的内端与所述总出液管端(14)插接。

技术总结

本技术属于电池系统领域,公开了一种电池系统,其包括:电池液冷托板,包括托板主体和预埋在托板主体的内部的托板液冷管道,托板液冷管道包括总进液管端、总出液管端、供液管端和回液管端;和电池模块,设置在托板主体的顶壁上,电池模块包括相互层叠设置的电芯板和液冷板,液冷板的底部设有液冷板进液接头和液冷板出液接头,液冷板进液接头与供液管端相互插接,液冷板出液接头与回液管端相互插接。通过采用本技术的电池系统,能够减少布置液冷水管所需占用的空间,增大电芯与液冷板换热面积,解决电芯与液冷板之间换热效率较低的问题,提高电池系统的能量密度。

技术研发人员:钟文彬,钟良根,沈奇明,宋春红,李森

受保护的技术使用者:湖州耀宁固态电池研究院有限公司

技术研发日:20230817

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!