一种晶圆多级电镀用的干燥中转站的制作方法

本技术属于半导体设备领域,具体涉及一种晶圆多级电镀用的干燥中转站。

背景技术:

1、晶圆是指制作硅半导体电路所用的硅晶片,其原始材料是硅。高纯度的多晶硅溶解后掺入硅晶体晶种,然后慢慢拉出,形成圆柱形的单晶硅。硅晶棒在经过研磨,抛光,切片后,形成硅晶圆片。进一步地,在对晶圆的先进封装技术中,重要工艺流程包括:涂胶—曝光—显影—烘烤—电镀—去胶—清洗,即先在晶圆上涂覆一层光刻胶,光刻胶经过曝光发生化学反应,然后通过显影将所需要的细微图形从掩模版转移至晶圆上,最后运用电化学反应,在晶圆的金属介质层上镀出所需金属,构成金属导线。

2、目前,现有的晶圆电镀设备通常设置有多个电镀池,并在晶圆电镀工艺中,一般需要在晶圆表层镀覆多层金属层,即,根据工艺要求,需要将晶圆装载于晶圆载架上,并按照镀层顺序将晶圆载架依次送入不同的电镀池内进行电镀。

3、然而,在实际电镀过程中,晶圆载架自一个电镀池取出时,其表面必然会附着该电镀池内的液体,当晶圆载架直接送入下一电镀池内时,其表面附着的液体容易对下一电镀池造成污染,且容易改变下一电镀池内的离子浓度,从而影响晶圆表面的镀层质量。

技术实现思路

1、本实用新型所要解决的技术问题是克服现有技术的不足,提供一种改进的晶圆多级电镀用的干燥中转站。

2、为解决以上技术问题,本实用新型采取如下技术方案:

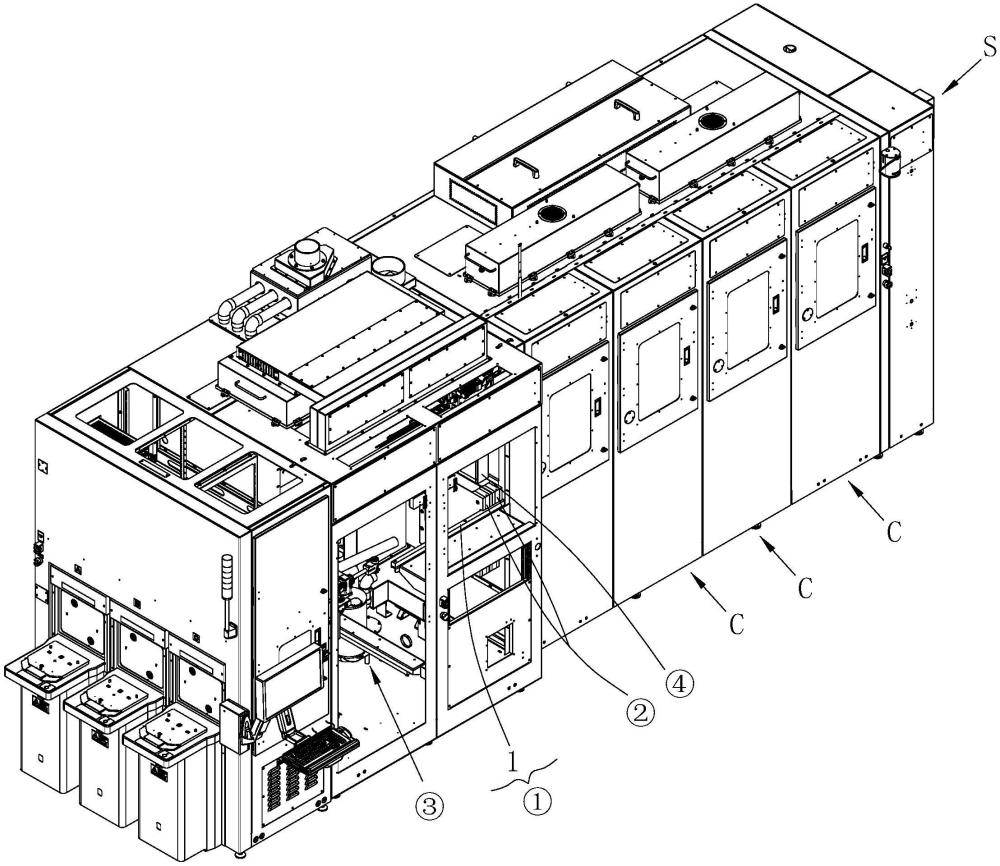

3、一种晶圆多级电镀用的干燥中转站,晶圆电镀设备具有多个电镀池,中转站包括与多个电镀池相衔接的支撑架、设置在支撑架上并具有晶圆载架定位腔的定位槽、与定位槽相连接的干燥机构、用于将晶圆载架在定位槽和多个电镀池之间移动的转载机构,其中干燥机构包括分别与定位腔相连通的供气单元和气液分离单元,供气单元用于向定位腔吹送干燥气体,位于定位腔内的晶圆表面的液体在气压下同步滑落并与干燥气体形成气液混合物,且气液混合物流入气液分离单元分离排出。

4、优选地,定位槽有多个并依次排列在支撑架上,干燥机构有多组且与多个定位槽一一对应。在此,中转站可一次放置多个晶圆,进而实现多个晶圆同步进行各级电镀工序,有效提升加工效率。

5、优选地,支撑架包括并排间隔设置的架杆,定位槽顶部的两侧形成有挂耳,定位槽自挂耳自由架设在架杆上。在此,定位槽取放简单,方便根据需要增加或减少定位槽的数量。

6、优选地,支撑架与多个电镀池并排设置,转载机构设置在支撑架和多个电镀池的上方,转载时,转载机构沿着直线方向移动晶圆载架。在此,结构紧凑,便于中转站与整个电镀设备一体化。

7、优选地,气液分离单元包括具有分离腔的分离罐、连通分离腔和定位腔的输送管道、排液管道、排气管道,其中排液管道与分离腔的底部连通,排气管道具有自下而上插入分离腔内的内置管、位于分离腔外的外置管,内置管上套设有阻隔件,且阻隔件与分离罐的内壁之间形成供气流向上通过的环形通过区、与内置管的外壁之间形成阻碍液滴向上流动的环形阻隔区;输送管道的一端部自分离罐的侧壁插入分离腔,且一端部位于阻隔件的下方,干燥时,气液混合物进入分离腔并沿着分离罐的内壁螺旋向下流动,其中气体自分离腔的底部沿着内置管向上流动,并依次经过阻隔区和通过区后自内置管的上端部排出,液体在自重、螺旋气流、以及阻隔区三者的配合下向下流动并自排液管道排出。通过将排气管道插入分离腔内并设置有阻隔件,气液混合物在阻隔件下方的位置进入分离腔并螺旋向下流动,其中气体在负压作用下沿着排气管道向上流动排出,而液滴在螺旋向下的气流作用、自身重力作用、以及阻隔件的阻拦三者的配合下全部自分离腔的底部排出,在此,能够阻拦随气流向上流动的液滴,从而防止液滴混入气体中排出,有效提升气液的分离效果,并提高设备运行的安全性。

8、优选地,阻隔件包括套设在内置管上的套筒、自套筒的下端向下延伸的围板,其中围板自外侧与分离罐的内壁之间形成通过区、自内侧与内置管的外壁之间形成阻隔区。在此,气流向上流动并经过阻隔区和通过区时,能够形成迂回的流动路径,进一步提升对气体中的液滴的阻隔效果,

9、具体的,套筒的上端与内置管的上端齐平设置;和/或,围板包括自套筒的下端斜向下延伸的第一板体、自第一板体的下端竖直向下延伸的第二板体。在此,结构简单,便于安装和实施。

10、进一步的,内置管的高度为h1,第二板体的高度为h2,其中0.2h1≤h2≤0.3h1。在此,通过合理的位置布局,保证液滴能够充分自气流中分离落下。

11、优选地,分离腔、内置管、阻隔区、通过区四者的中心线重合设置。

12、优选地,输送管道插入分离腔的部分为弯头,其中弯头出口的一侧形成缺口并与分离罐的内壁相贴合。在此,更有利于螺旋气流的形成。

13、具体的,弯头出口的中心线与分离罐的侧壁相交,且相交处的切线与弯头出口的中心线的夹角为θ,其中55°≤θ≤65°。

14、优选地,外置管连通分离腔与供气单元,干燥时,气体在定位槽、供气单元、气液分离单元之间循环传输。在此,能够实现气液分离后的气体回收并重复利用,节约成本。

15、优选地,气液分离单元有多组,且多个分离腔同步与定位腔相连通。在此,提升晶圆干燥的效率。

16、进一步的,多根排液管道同步连接至排液主管上,其中每根排液管道上分别安装有开关阀。在此,能够分别控制各个分离腔内液体的排放,以便于后期维修或者更换操作。

17、由于以上技术方案的实施,本实用新型与现有技术相比具有如下优点:

18、现有的晶圆多级电镀中,晶圆在不同电镀池之间移动时,存在相互污染且使得电镀液离子浓度发生改变而影响镀层质量的缺陷,而本实用新型通过设置中转站,巧妙解决现有技术的各种不足。采用该中转站,晶圆在完成当前镀层的镀覆并进入下一电镀工序前,通过转载机构移动至定位槽内进行干燥,再由转载机构将干燥后的晶圆移动至相应的电镀池内进行电镀,因此,与现有技术相比,本实用新型能够确保晶圆在进入每个电镀池时保持干燥状态,从而避免各个电镀池内电镀液受到干扰,保持各电镀液的离子浓度稳定,提升镀层质量。

技术特征:

1.一种晶圆多级电镀用的干燥中转站,晶圆电镀设备具有多个电镀池,其特征在于:所述中转站包括与所述多个电镀池相衔接的支撑架、设置在所述支撑架上并具有晶圆载架定位腔的定位槽、与所述定位槽相连接的干燥机构、用于将晶圆载架在所述定位槽和所述多个电镀池之间移动的转载机构,其中所述干燥机构包括分别与所述定位腔相连通的供气单元和气液分离单元,所述供气单元用于向所述定位腔吹送干燥气体,位于所述定位腔内的晶圆表面的液体在气压下同步滑落并与干燥气体形成气液混合物,且所述气液混合物流入所述气液分离单元分离排出。

2.根据权利要求1所述的晶圆多级电镀用的干燥中转站,其特征在于:所述定位槽有多个并依次排列在所述支撑架上,所述干燥机构有多组且与多个所述定位槽一一对应。

3.根据权利要求1或2所述的晶圆多级电镀用的干燥中转站,其特征在于:所述支撑架包括并排间隔设置的架杆,所述定位槽顶部的两侧形成有挂耳,所述定位槽自所述挂耳自由架设在所述架杆上。

4.根据权利要求1所述的晶圆多级电镀用的干燥中转站,其特征在于:所述支撑架与所述多个电镀池并排设置,所述转载机构设置在所述支撑架和所述多个电镀池的上方,转载时,所述转载机构沿着直线方向移动所述晶圆载架。

5.根据权利要求1所述的晶圆多级电镀用的干燥中转站,其特征在于:所述气液分离单元包括具有分离腔的分离罐、连通所述分离腔和所述定位腔的输送管道、排液管道、排气管道,其中所述排液管道与所述分离腔的底部连通,所述排气管道具有自下而上插入所述分离腔内的内置管、位于所述分离腔外的外置管,所述内置管上套设有阻隔件,且所述阻隔件与所述分离罐的内壁之间形成供气流向上通过的环形通过区、与所述内置管的外壁之间形成阻碍液滴向上流动的环形阻隔区;所述输送管道的一端部自所述分离罐的侧壁插入所述分离腔,且所述一端部位于所述阻隔件的下方,干燥时,气液混合物进入所述分离腔并沿着所述分离罐的内壁螺旋向下流动,其中气体自所述分离腔的底部沿着所述内置管向上流动,并依次经过所述阻隔区和所述通过区后自所述内置管的上端部排出,液体在自重、螺旋气流、以及阻隔区三者的配合下向下流动并自所述排液管道排出。

6.根据权利要求5所述的晶圆多级电镀用的干燥中转站,其特征在于:所述阻隔件包括套设在所述内置管上的套筒、自所述套筒的下端向下延伸的围板,其中所述围板自外侧与所述分离罐的内壁之间形成所述通过区、自内侧与所述内置管的外壁之间形成所述阻隔区;所述套筒的上端与所述内置管的上端齐平设置;所述围板包括自所述套筒的下端斜向下延伸的第一板体、自所述第一板体的下端竖直向下延伸的第二板体;所述内置管的高度为h1,所述第二板体的高度为h2,其中0.2h1≤h2≤0.3h1。

7.根据权利要求6所述的晶圆多级电镀用的干燥中转站,其特征在于:所述分离腔、所述内置管、所述阻隔区、所述通过区四者的中心线重合设置。

8.根据权利要求6所述的晶圆多级电镀用的干燥中转站,其特征在于:所述输送管道插入所述分离腔的部分为弯头,其中所述弯头出口的一侧形成缺口并与所述分离罐的内壁相贴合;所述弯头出口的中心线与所述分离罐的侧壁相交,且相交处的切线与所述弯头出口的中心线的夹角为θ,其中55°≤θ≤65°。

9.根据权利要求6所述的晶圆多级电镀用的干燥中转站,其特征在于:所述外置管连通所述分离腔与所述供气单元,干燥时,所述气体在所述定位槽、所述供气单元、所述气液分离单元之间循环传输。

10.根据权利要求6所述的晶圆多级电镀用的干燥中转站,其特征在于:所述气液分离单元有多组,且多个所述分离腔同步与所述定位腔相连通;多根所述排液管道同步连接至排液主管上,其中每根所述排液管道上分别安装有开关阀。

技术总结

本技术涉及的晶圆多级电镀用的干燥中转站,晶圆电镀设备具有多个电镀池,中转站包括与多个电镀池相衔接的支撑架、设置在支撑架上并具有晶圆载架定位腔的定位槽、与定位槽相连接的干燥机构、用于将晶圆载架在定位槽和多个电镀池之间移动的转载机构,其中干燥机构包括分别与定位腔相连通的供气单元和气液分离单元,供气单元用于向定位腔吹送干燥气体,位于定位腔内的晶圆表面的液体在气压下同步滑落并与干燥气体形成气液混合物,且气液混合物流入气液分离单元分离排出。本技术能够确保晶圆在进入每个电镀池时保持干燥状态,从而避免各个电镀池内电镀液受到干扰,保持各电镀液的离子浓度稳定,提升镀层质量。

技术研发人员:孙雪峰,肖林峰,黎恩源

受保护的技术使用者:晟盈半导体设备(江苏)有限公司

技术研发日:20230823

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!