一种超柔软耐温耐火电缆的制作方法

本技术涉及电缆,具体是一种超柔软、耐温、耐火的电缆。

背景技术:

1、在各类电气工业设备中,电缆是必不可少的组成部件。受限于电气工业设备的成型结构或做功传动方式,需要所服役电缆具备良好的柔软性和电磁屏蔽性;受限于电气工业设备的服役工况环境,需要所服役电缆具备较强的耐温、阻燃等性能。也就是说,应用于电气工业设备的电缆应具备良好的柔软性、电磁屏蔽性、耐温性和阻燃耐火性。

2、然而,在电缆成型结构中,通常柔软性与电磁屏蔽性、耐温性和阻燃耐火性是相冲突的,很难有效兼顾。若要提高柔软性,则需在一定程度上牺牲电磁屏蔽性、耐温性和阻燃耐火性;若要提高电磁屏蔽性、耐温性或阻燃耐火性,则需在一定程度上牺牲柔软性。例如,中国专利文献公开的名称为“高柔软无卤低烟阻燃环保机车车辆用耐火电力电缆”(公开号cn 103632761 a,公开日2014年03月12日)的技术,其制得的电缆在具备高柔软性能的同时,去除了金属屏蔽层,虽具有高柔软性,但不具备电磁屏蔽功能。

技术实现思路

1、本实用新型的技术目的在于:针对上述现有技术的不足,提供一种具备超柔软性能、电磁屏蔽性能好、耐温、耐火的电缆。

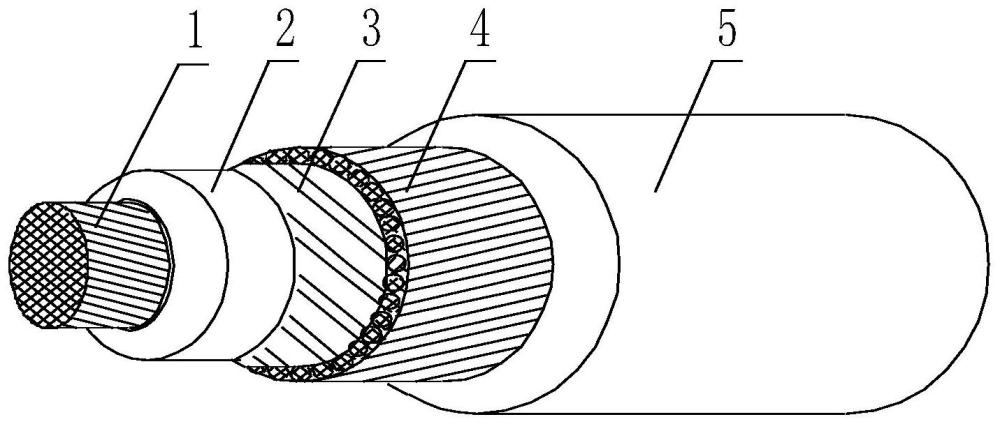

2、本实用新型的技术目的通过下述技术方案实现,一种超柔软耐温耐火电缆,所述电缆是由内导体及在所述内导体外部由内而外依次包覆的绝缘层、耐火层、屏蔽层和护套层组成;

3、所述内导体是由若干根单线直径≤0.2mm的韧铜线或镀锡铜线绞合而成;

4、所述屏蔽层是由单线直径为0.1~0.3mm的铜线或镀锡铜线编织而成,编织屏蔽密度≥80%。

5、上述技术措施的电缆,采用小直径的韧铜线或镀锡铜线绞合形成导电性能优异、超高柔软性能的内导体;在内导体的外部包覆绝缘层以保障电气传输性能;在绝缘层的外部包覆耐火层以增强阻燃、耐温、耐火性能;在耐火层的外部采用小直径的铜线或镀锡铜线编织形成电磁屏蔽效果好、超高柔软性能的屏蔽层;在屏蔽层的外部包覆护套层以增强阻燃、耐温、耐环境性能。因此,通过上述技术措施所制成的电缆,具有柔软性能高、电磁屏蔽性能好、耐温、耐火等技术特点,使得高柔软性能够与电磁屏蔽性、耐温性和阻燃耐火性有效兼顾,实用性强。

6、作为优选方案之一,所述内导体是由至少7根单线直径≤0.2mm的韧铜线或镀锡铜线,以1根为中心、其余按同心圆分层排布结构绞合而成。该技术措施的内导体整圆性好、结构紧凑,有利于所成型电缆的结构紧凑、小径化,同时对柔软性能的影响小。

7、作为优选方案之一,所述绝缘层为阻燃弹性体材料在所述内导体外部的挤包结构;

8、所述绝缘层的挤包厚度为0.4~0.7mm。

9、上述技术措施的绝缘层,其在较薄厚度的同时提供了足够的绝缘性能支持,柔软性能好,亦有利于所成型电缆的结构紧凑、小径化、轻量化。同时该绝缘层具有耐高低温、耐环境、阻燃等性能。例如,绝缘层采用阻燃性tpv材料,其耐温范围为-40~105℃,密度小。

10、作为优选方案之一,所述耐火层为耐火云母带在所述绝缘层外部的重叠绕包结构。

11、进一步的,所述耐火层为耐火云母带在所述绝缘层外部的1~3层重叠绕包结构;

12、每一层的重叠绕包率为25~75%。

13、进一步的,所述耐火云母带的厚度为0.1~0.2mm,宽度为3~50mm。

14、上述技术措施的耐火层,具有优异的阻燃、耐火性能,亦便于加工成型,成型后的稳定性好。

15、作为优选方案之一,所述护套层为低烟无卤阻燃聚烯烃材料或低烟无卤阻燃聚氯乙烯材料在所述屏蔽层外部的挤包结构。该技术措施的护套层,具有阻燃、耐火、耐环境的技术性能,能够可靠地抵抗所应用电气工业设备中的酸、碱、有机溶剂等的腐蚀,耐老化性能好。

16、本实用新型的有益技术效果是:上述技术措施的电缆,采用小直径的韧铜线或镀锡铜线绞合形成导电性能优异、超高柔软性能的内导体;在内导体的外部包覆耐高低温、耐环境、阻燃、小密度的绝缘层,以保障电气传输性能;在绝缘层的外部包覆阻燃、耐火性能优异的耐火层,以增强阻燃、耐温、耐火性能;在耐火层的外部采用小直径的铜线或镀锡铜线编织形成电磁屏蔽效果好、超高柔软性能的屏蔽层;在屏蔽层的外部包覆阻燃、耐火、耐环境的护套层,以适应于电缆所服役工况环境。

17、因此,上述技术措施的电缆,具有柔软性能高、电磁屏蔽性能好、耐温、耐火等技术特点,使得高柔软性能够与电磁屏蔽性、耐温性和阻燃耐火性有效兼顾,实用性强。

技术特征:

1.一种超柔软耐温耐火电缆,其特征在于:

2.根据权利要求1所述超柔软耐温耐火电缆,其特征在于:

3.根据权利要求1所述超柔软耐温耐火电缆,其特征在于:

4.根据权利要求1所述超柔软耐温耐火电缆,其特征在于:

5.根据权利要求4所述超柔软耐温耐火电缆,其特征在于:

6.根据权利要求4或5所述超柔软耐温耐火电缆,其特征在于:

7.根据权利要求1所述超柔软耐温耐火电缆,其特征在于:

技术总结

本技术公开了一种超柔软耐温耐火电缆,所述电缆是由内导体及在所述内导体外部由内而外依次包覆的绝缘层、耐火层、屏蔽层和护套层组成;所述内导体是由若干根单线直径≤0.2mm的韧铜线或镀锡铜线绞合而成;所述屏蔽层是由单线直径为0.1~0.3mm的铜线或镀锡铜线编织而成,编织屏蔽密度≥80%。本技术的电缆,具有柔软性能高、电磁屏蔽性能好、耐温、耐火等技术特点,使得高柔软性能够与电磁屏蔽性、耐温性和阻燃耐火性有效兼顾,实用性强。

技术研发人员:何庆,刘飞,陈立

受保护的技术使用者:四川九洲线缆有限责任公司

技术研发日:20230824

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!