一种线缆的外编织层预拧装置的制作方法

本技术涉及线缆的生产及制造,尤其是指一种线缆的外编织层预拧装置。

背景技术:

1、线缆通常由几根或几组线芯绞合而成的类似绳索的线缆,每组线芯之间相互绝缘,并常围绕着一根中心扭成,整个外面包有高度绝缘的覆盖层。

2、线缆的端头需要连接至电子器件,在对端头进行对接前需要将线缆的外皮进行剥离,线缆上的绝缘皮一般较硬且厚。随着线缆处理自动化的发展,越来越多的机器代替了人工,各种线缆剥皮机、端子压接机、剥打一体机层出不穷,提高了线缆的加工效率。然而对于多芯线缆的加工,却依然存在很多的问题和挑战。

3、在连接电子器件的线缆中,除了外部较硬的绝缘外皮和内部的多芯线缆,线缆内还有棉线和编织层,在线缆的生产制作要求中,需要将棉线切掉,同时将编织层与线芯分离。

4、目前对于线芯与编织层的分离,通常采用手工分离编织层的方法,需要先将内层线芯及编织层用胶带固定于有机板上,再用针手工挑线将线芯和编织层予以分离。由于后期需要将棉线切断,因此需要将散乱的编织层拧为一股,这样线芯、编织层和棉线均为独立的结构,方便后续切除棉线。采用手工将编织层分离并且旋拧为一股,这种方式非常耗时,浪费人工,效率低下,而且精确度不高,品质较差。

技术实现思路

1、为此,本实用新型所要解决的技术问题在于克服现有技术中只能采用人工将编织层与线缆和棉线分离后,人工再将编织层拧为一股,生产效率极其低下,降低了生产自动化水平的问题。

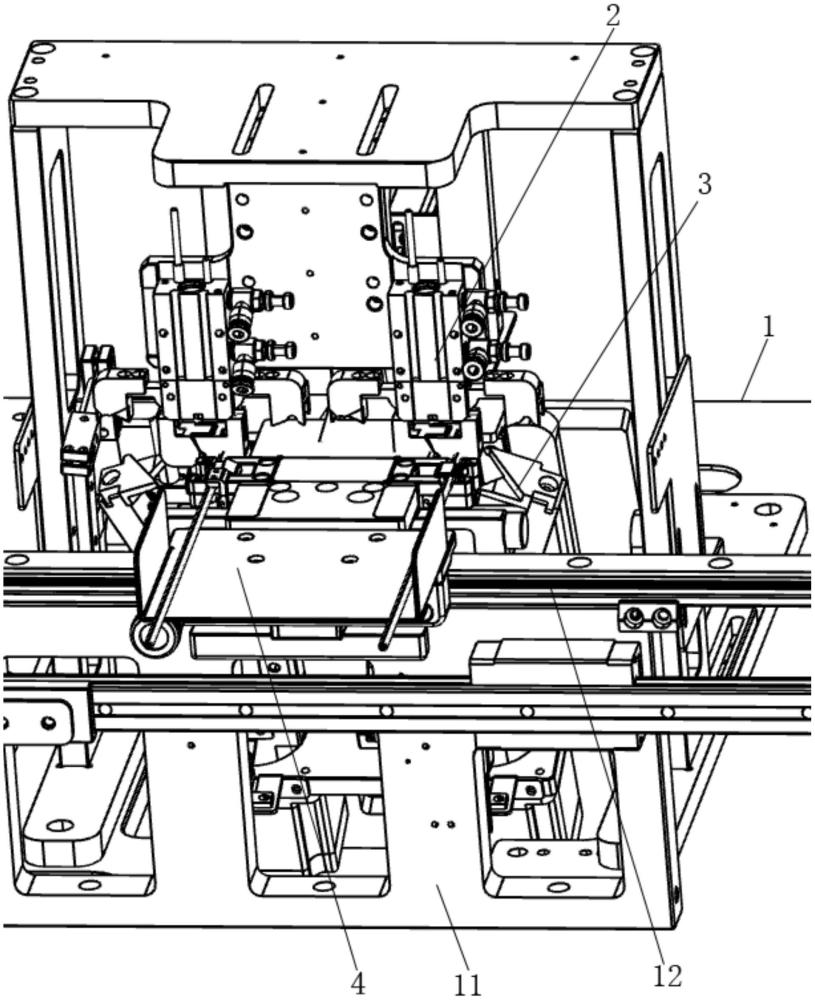

2、为解决上述技术问题,本实用新型提供了一种线缆的外编织层预拧装置,包括:机台,其上设有导轨支撑板,所述导轨支撑板上设有直线导轨,所述直线导轨上设有线缆治具,所述线缆治具上设有线缆;线缆夹持组件,其设置在机台上,并且所述线缆夹持组件夹持在线缆的绝缘外皮上;编织层旋拧单元,其设置在机台上,并且所述编织层旋拧单元包括线性驱动组件、棉线吹离组件和编织层旋钮组件,所述线性驱动组件设置在机台上,所述棉线吹离组件和编织层旋钮组件均设置在线性驱动组件上,所述线性驱动组件驱动棉线吹离组件和编织层旋钮组件靠近或者远离线缆治具上夹持的线缆,所述棉线吹离组件用于吹分棉线与编织层分离,所述编织层旋钮组件用于旋钮编织成;编织层折弯组件,其固定设置在机台上,并且所述编织层折弯组件用于将旋拧后的编织层进行折弯。

3、在本实用新型的一个实施例中,所述线缆夹持组件包括龙门架、t型安装板和线缆夹持气缸,所述龙门架固定设置在机台上,所述t型安装板和龙门架的横梁连接,所述线缆夹持气缸设置在t型安装板上,所述线缆夹持气缸上设有两个对称设置的线缆夹爪,所述线缆夹持气缸驱动两个对称设置的线缆夹爪夹持线缆。

4、在本实用新型的一个实施例中,所述线缆夹爪的相对面上设有v型凹槽,所述线缆置于v型凹槽内。

5、在本实用新型的一个实施例中,所述龙门架立柱的外侧壁上设有线缆支撑板,所述线缆支撑板上设有线缆支撑凸部,所述线缆支撑凸部上设有线缆托起钢丝,所述线缆的线芯置于线缆托起钢丝上。

6、在本实用新型的一个实施例中,所述线性驱动组件包括线性固定安装板、线性驱动气缸和线性滑板,所述线性固定安装板和机台固定连接,所述线性驱动气缸固定设置在线性固定安装板上,并且所述线性驱动气缸的活塞杆和线性滑板连接,所述线性滑板和线性固定安装板滑动连接,所述棉线吹离组件和编织层旋钮组件均设置在线性滑板上。

7、在本实用新型的一个实施例中,所述线性固定安装板和线性滑板平行且倾斜设置,所述线性固定安装板上设有两条平行设置的线性滑轨,所述线性滑板和线性滑轨滑动连接。

8、在本实用新型的一个实施例中,所述棉线吹离组件包括侧吹吹气管、气管卡箍和气管安装支架,所述气管安装支架固定设置在线性滑板上,所述气管卡箍设置在气管安装支架上,所述侧吹吹气管设置在气管卡箍上。

9、在本实用新型的一个实施例中,所述编织层旋钮组件包括电机安装板、旋转驱动电机和编织层旋拧夹爪气缸,所述电机安装板和线性滑板固定连接,所述旋转驱动电机设置在电机安装板上,所述编织层旋拧夹爪气缸和旋转驱动电机连接,所述编织层旋拧夹爪气缸上连接有两个对称设置的编织层夹爪,所述编织层旋拧夹爪气缸驱动两个对称设置的编织层夹爪夹持住编织层。

10、在本实用新型的一个实施例中,所述编织层折弯组件包括折弯支撑架、折弯直线驱动气缸和折弯板,所述折弯支撑架固定设置在机台上,所述折弯直线驱动气缸固定设置在折弯支撑架上,所述折弯板和折弯直线驱动气缸的活塞杆连接,所述折弯板和编织层正对设置,所述折弯板靠近编织层的端部设有v型缺口。

11、在本实用新型的一个实施例中,所述龙门架上连接有直吹气管安装架,所述直吹气管安装架上安装有直吹气管。

12、本实用新型的上述技术方案相比现有技术具有以下优点:

13、本实用新型所述的线缆的外编织层预拧装置,能够对剥离绝缘外皮的线缆进行再继续加工,将与线芯混合在一起的棉线层通过径向和轴线方向的两股气流的喷吹,使得棉线与线芯分离,方便后续加工,另外设置的编织层旋拧单元能够通过直线运动和旋转运动的配合,从而完成已经提前与线芯分离的编织层的旋拧,使得编织层被旋拧为一股,并且配合编织层折弯组件对编织层进行折弯,以满足后续的加工需要,上述过程完全自动进行,能够与自动化生产线配合使用,形成完全自动化生产过程,大大提高了线缆加工的效率。

技术特征:

1.一种线缆的外编织层预拧装置,其特征在于,包括:

2.根据权利要求1所述的线缆的外编织层预拧装置,其特征在于:所述线缆夹持组件包括龙门架、t型安装板和线缆夹持气缸,所述龙门架固定设置在机台上,所述t型安装板和龙门架的横梁连接,所述线缆夹持气缸设置在t型安装板上,所述线缆夹持气缸上设有两个对称设置的线缆夹爪,所述线缆夹持气缸驱动两个对称设置的线缆夹爪夹持线缆。

3.根据权利要求2所述的线缆的外编织层预拧装置,其特征在于:所述线缆夹爪的相对面上设有v型凹槽,所述线缆置于v型凹槽内。

4.根据权利要求2所述的线缆的外编织层预拧装置,其特征在于:所述龙门架立柱的外侧壁上设有线缆支撑板,所述线缆支撑板上设有线缆支撑凸部,所述线缆支撑凸部上设有线缆托起钢丝,所述线缆的线芯置于线缆托起钢丝上。

5.根据权利要求1所述的线缆的外编织层预拧装置,其特征在于:所述线性驱动组件包括线性固定安装板、线性驱动气缸和线性滑板,所述线性固定安装板和机台固定连接,所述线性驱动气缸固定设置在线性固定安装板上,并且所述线性驱动气缸的活塞杆和线性滑板连接,所述线性滑板和线性固定安装板滑动连接,所述棉线吹离组件和编织层旋钮组件均设置在线性滑板上。

6.根据权利要求5所述的线缆的外编织层预拧装置,其特征在于:所述线性固定安装板和线性滑板平行且倾斜设置,所述线性固定安装板上设有两条平行设置的线性滑轨,所述线性滑板和线性滑轨滑动连接。

7.根据权利要求5所述的线缆的外编织层预拧装置,其特征在于:所述棉线吹离组件包括侧吹吹气管、气管卡箍和气管安装支架,所述气管安装支架固定设置在线性滑板上,所述气管卡箍设置在气管安装支架上,所述侧吹吹气管设置在气管卡箍上。

8.根据权利要求7所述的线缆的外编织层预拧装置,其特征在于:所述编织层旋钮组件包括电机安装板、旋转驱动电机和编织层旋拧夹爪气缸,所述电机安装板和线性滑板固定连接,所述旋转驱动电机设置在电机安装板上,所述编织层旋拧夹爪气缸和旋转驱动电机连接,所述编织层旋拧夹爪气缸上连接有两个对称设置的编织层夹爪,所述编织层旋拧夹爪气缸驱动两个对称设置的编织层夹爪夹持住编织层。

9.根据权利要求1所述的线缆的外编织层预拧装置,其特征在于:所述编织层折弯组件包括折弯支撑架、折弯直线驱动气缸和折弯板,所述折弯支撑架固定设置在机台上,所述折弯直线驱动气缸固定设置在折弯支撑架上,所述折弯板和折弯直线驱动气缸的活塞杆连接,所述折弯板和编织层正对设置,所述折弯板靠近编织层的端部设有v型缺口。

10.根据权利要求2所述的线缆的外编织层预拧装置,其特征在于:所述龙门架上连接有直吹气管安装架,所述直吹气管安装架上安装有直吹气管。

技术总结

本技术涉及一种线缆的外编织层预拧装置,编织层旋拧单元包括线性驱动组件、棉线吹离组件和编织层旋钮组件,棉线吹离组件和编织层旋钮组件均设置在线性驱动组件上,棉线吹离组件用于吹分棉线与编织层分离,编织层旋钮组件用于旋钮编织成;编织层折弯组件,编织层折弯组件用于将旋拧后的编织层进行折弯。本技术所述的线缆的外编织层预拧装置,将与线芯混合在一起的棉线层通过径向和轴线方向的两股气流的喷吹,使得棉线与线芯分离,另外设置的编织层旋拧单元能够完成已经提前与线芯分离的编织层的旋拧,使得编织层被旋拧为一股,上述过程完全自动进行,能够与自动化生产线配合使用,形成完全自动化生产过程,大大提高了线缆加工的效率。

技术研发人员:郑海浪,王炬

受保护的技术使用者:北美联通讯科技(苏州)有限公司

技术研发日:20230828

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!