一种全自动高速集成电路切筋设备的制作方法

本技术涉及封装集成电路引线边筋切除,具体来说,涉及一种全自动高速集成电路切筋设备。

背景技术:

1、集成电路封装不仅起到集成电路芯片内键合点与外部进行电气连接的作用,也为集成电路芯片提供了一个稳定可靠的工作环境,对集成电路芯片起到机械或环境保护的作用,从而集成电路芯片能够发挥正常的功能,并保证其具有高稳定性和可靠性,集成电路封装过程中,需要使用切筋机完成封装壳的加强筋和边筋切除工作,实际使用具有操作简单、结构稳定和使用效果好等优点。

2、现有技术公开了公开号为:cn213378719u一种集成电路封装外壳切筋装置,包括封装本体、边筋、本体引线、加强筋、支柱、基板、导杆、直线轴承、活动板、气缸连接件、气缸转接件、固定板、气缸、下模座、下模、上模、上模座、两位五通电磁阀、触点开关、定位棱、凹槽、封装本体侧面和框架定位孔,使用时,把支柱用螺丝固定在基板上,将导杆用螺丝固定在基板上,把直线轴承套在导杆上,把活动板用螺丝与直线轴承连接,把气缸连接件用螺丝固定在活动板上,将固定板用螺丝固定在导杆顶端,把气缸转接件拧在气缸的轴上,将气缸转接件套入气缸连接件并把气缸用螺丝固定于固定板上,将下模座用螺丝固定于基板上,将上模座用螺丝固定于活动板上,把上模插入上模座的孔中用螺丝固定,把下模套在上模上保持不动,拉下活动板到下限位置,用螺丝把下模固定在下模座上,至此,机械主体部分组装完成;把两位五通电磁阀的气路输出用气管与气缸连接,接上24v直流电源和触点开关,整个切筋装置组装完成;对封装后的csop封装框架进行切筋时,把封装本体正面朝下,把csop封装框架放入下模的框架定位孔内,按下触点开关,上模向下运动冲切集成电路引线和加强筋,集成电路封装本体与框架分离,集成电路封装本体掉入基板上的产品盒内,边框废料则套在上模上,待上模上的边框废料达到片左右时,手工一次性清理,然后可继续切筋。

3、上述实用新型,需要操作工人手动频繁的按压触电开关和用手上料,才可使上模进行上下移动,上模撞击下模,才可完成封装本体的切筋工作,此过程操作步骤较多,且操作繁琐,会加速消耗操作工人的体力,降低此实用新型的使用实用性。

4、针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本实用新型提供了一种全自动高速集成电路切筋设备,具备能够高速连续的完成封装本体的切筋工作的优点,进而解决上述背景技术中的问题。

3、(二)技术方案

4、为实现上述能够高速连续的完成封装本体的切筋工作的优点,本实用新型采用的具体技术方案如下:

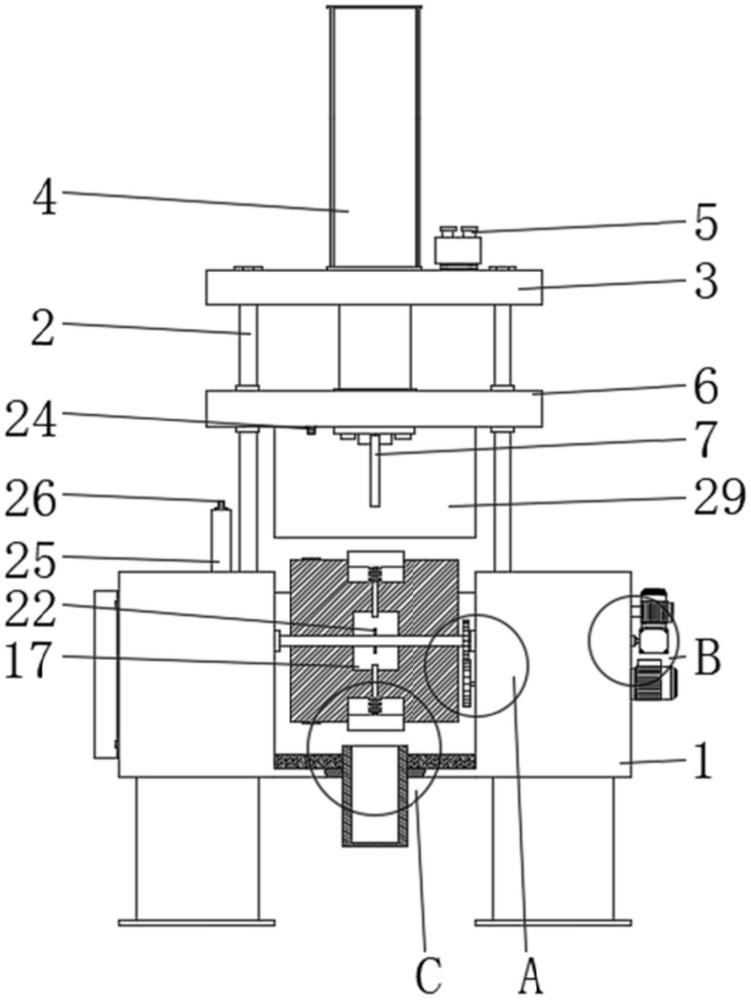

5、一种全自动高速集成电路切筋设备,包括凹形架,所述凹形架的上部焊接有两组竖杆,且两组所述竖杆的一端固定安装有顶板,并且顶板的上部安装有气缸和两位五通电磁阀,两组所述竖杆的侧壁滑动套接有升降板,所述气缸的一端与升降板的上部固定连接,所述升降板的下部安装有上模,所述凹形架的内部安装有旋转筒,且旋转筒的侧壁固定套接有旋转柱,所述旋转筒的侧壁固定贯穿有两组支管,所述旋转柱的内部设置有中空腔,所述旋转柱的外壁设置有多组内置槽,且多组所述内置槽的内部均固定安装有下模,多组所述内置槽的内壁均固定贯穿有排气管,且多组所述排气管的一端端部均固定安装有伸缩软管,多组所述伸缩软管的一端分别位于多组所述下模的内部,所述凹形架的内部底面固定贯穿有上料筒,所述旋转筒的一端端部贯穿有第二轴承,所述气泵的输出端一侧卡接有导气管,且导气管的一端贯穿第二轴承,所述凹形架的端面焊接有收集箱,所述凹形架的内部两侧均安装有第一轴承,所述旋转筒的两端分别贯穿两组所述第一轴承,所述凹形架的另一侧安装有电机和气泵,所述旋转筒的一端侧壁固定套接有从动齿轮,所述电机的输出端侧壁固定套接有主齿轮,所述凹形架的上部固定安装有定位柱,且定位柱的一端固定安装有压力传感器,所述升降板的下部安装有镜反射式光电开关,所述旋转柱的侧壁粘接有多组反射镜,所述凹形架的一侧安装有电控箱,且电控箱的内部安装有控制器和蓄电池。

6、进一步的,所述主齿轮与从动齿轮相互啮合。

7、进一步的,所述控制器通过电线与两位五通电磁阀、电机、气泵、镜反射式光电开关和压力传感器电性连接。

8、进一步的,两组所述第一轴承均位于同一水平线上。

9、进一步的,所述升降板的下部固定安装有推板,所述凹形架的内部固定安装有安装板,且安装板的端面固定贯穿有负压风机,所述凹形架的内部底面焊接有斜板,所述收集箱的上端贯穿斜板的下部,所述负压风机通过电线与控制器电性连接。

10、进一步的,所述凹形架的下部焊接有四组支撑柱。

11、进一步的,所述两位五通电磁阀的气路输出端通过气管与气缸连接。

12、(三)有益效果

13、与现有技术相比,本实用新型提供了一种全自动高速集成电路切筋设备,具备以下有益效果:

14、(1)、本实用新型采用了旋转柱,实际使用全自动高速集成电路切筋设备时,利用控制面板,使两位五通电磁阀、电机、气泵、镜反射式光电开关和压力传感器工作,电机的输出端会带动主齿轮做同步运动,利用两组第一轴承,由于主齿轮与从动齿轮相互啮合,主齿轮通过推动从动齿轮使旋转筒和旋转柱旋转,旋转柱可带动多组下模做旋转运动,气泵工作时,可将中空腔内部的气体通过两组支管和旋转筒抽出,使中空腔的内部形成负压环境,通过同侧一组排气管和同侧一组伸缩软管,最下方一组下模可将上料筒内部的最上方一组封装壳体抽入其内部,当此组下模侧方的一组反光镜与镜反射式光电开关处于同一垂直线上时,此组反射镜可将光线反射至镜反射式光电开关,镜反射式光电开关此时可向控制器发送信号,止停电机,同时开合两位五通电磁阀,气缸此时可延伸,此过程中,升降板可通过上模压合下模,完成封装壳体的切筋工作,当升降板按压压力传感器时,压力传感器可向控制器发送信号,控制器可使气泵和电机工作,同时复位气缸,其余各组封装壳体的切筋,同操作可得,通过设置的旋转柱,能够高速连续的完成封装本体的切筋工作,提高了全自动高速集成电路切筋设备的使用实用性。

15、(2)、本实用新型采用了收集箱,根据上述操作可知,控制器接通电路时,负压风机工作,负压风机的吸力大于气泵的吸力,当切筋完毕的封装壳体移至负压风机的前方时,负压风机可将此组封装壳体吸出同侧一组凹模的内部,气缸延伸时,推板可推动此组封装壳体,当此组封装壳体与负压风机错位时,此组封装壳体会落在斜板的上部,最终此组封装壳体可沿斜板的倾斜面落入收集箱的内部,通过设置的收集箱,能够自动完成切筋完毕封装壳体的卸料工作,为全自动高速集成电路切筋设备封装壳体的收集工作带来便利。

技术特征:

1.一种全自动高速集成电路切筋设备,其特征在于,包括凹形架(1),所述凹形架(1)的上部焊接有两组竖杆(2),且两组所述竖杆(2)的一端固定安装有顶板(3),并且顶板(3)的上部安装有气缸(4)和两位五通电磁阀(5),两组所述竖杆(2)的侧壁滑动套接有升降板(6),所述气缸(4)的一端与升降板(6)的上部固定连接,所述升降板(6)的下部安装有上模(7),所述凹形架(1)的内部安装有旋转筒(11),且旋转筒(11)的侧壁固定套接有旋转柱(9),所述旋转筒(11)的侧壁固定贯穿有两组支管(22),所述旋转柱(9)的内部设置有中空腔(17),所述旋转柱(9)的外壁设置有多组内置槽(18),且多组所述内置槽(18)的内部均固定安装有下模(20),多组所述内置槽(18)的内壁均固定贯穿有排气管(19),且多组所述排气管(19)的一端端部均固定安装有伸缩软管(21),多组所述伸缩软管(21)的一端分别位于多组所述下模(20)的内部,所述凹形架(1)的内部底面固定贯穿有上料筒(23),所述旋转筒(11)的一端端部贯穿有第二轴承(15),气泵(14)的输出端一侧卡接有导气管(16),且导气管(16)的一端贯穿第二轴承(15),所述凹形架(1)的端面焊接有收集箱(8),所述凹形架(1)的内部两侧均安装有第一轴承(10),所述旋转筒(11)的两端分别贯穿两组所述第一轴承(10),所述凹形架(1)的另一侧安装有电机(13)和气泵(14),所述旋转筒(11)的一端侧壁固定套接有从动齿轮(12),所述电机(13)的输出端侧壁固定套接有主齿轮(32),所述凹形架(1)的上部固定安装有定位柱(25),且定位柱(25)的一端固定安装有压力传感器(26),所述升降板(6)的下部安装有镜反射式光电开关(24),所述旋转柱(9)的侧壁粘接有多组反射镜(27),所述凹形架(1)的一侧安装有电控箱,且电控箱的内部安装有控制器和蓄电池。

2.根据权利要求1所述的一种全自动高速集成电路切筋设备,其特征在于,所述主齿轮(32)与从动齿轮(12)相互啮合。

3.根据权利要求1所述的一种全自动高速集成电路切筋设备,其特征在于,所述控制器通过电线与两位五通电磁阀(5)、电机(13)、气泵(14)、镜反射式光电开关(24)和压力传感器(26)电性连接。

4.根据权利要求1所述的一种全自动高速集成电路切筋设备,其特征在于,两组所述第一轴承(10)均位于同一水平线上。

5.根据权利要求1所述的一种全自动高速集成电路切筋设备,其特征在于,所述升降板(6)的下部固定安装有推板(29),所述凹形架(1)的内部固定安装有安装板(30),且安装板(30)的端面固定贯穿有负压风机(31),所述凹形架(1)的内部底面焊接有斜板(28),所述收集箱(8)的上端贯穿斜板(28)的下部,所述负压风机(31)通过电线与控制器电性连接。

6.根据权利要求1所述的一种全自动高速集成电路切筋设备,其特征在于,所述凹形架(1)的下部焊接有四组支撑柱。

7.根据权利要求1所述的一种全自动高速集成电路切筋设备,其特征在于,所述两位五通电磁阀(5)的气路输出端通过气管与气缸(4)连接。

技术总结

本技术公开了一种全自动高速集成电路切筋设备,包括凹形架,所述凹形架的上部焊接有两组竖杆,且两组所述竖杆的一端固定安装有顶板,并且顶板的上部安装有气缸和两位五通电磁阀,两组所述竖杆的侧壁滑动套接有升降板,所述气缸的一端与升降板的上部固定连接,所述升降板的下部安装有上模,所述凹形架的内部安装有旋转筒,且旋转筒的侧壁固定套接有旋转柱,所述旋转筒的侧壁固定贯穿有两组支管,所述旋转柱的内部设置有中空腔,所述旋转柱的外壁设置有多组内置槽。有益效果:本技术采用了旋转柱,通过设置的旋转柱,能够高速连续的完成封装本体的切筋工作,提高了全自动高速集成电路切筋设备的使用实用性。

技术研发人员:肖国庆,林坚,刘唐清

受保护的技术使用者:江西芯诚微电子有限公司

技术研发日:20230829

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!