承载装置和半导体工艺腔室的制作方法

本技术涉及半导体加工,具体而言,涉及一种承载装置和半导体工艺腔室。

背景技术:

1、在等离子体刻蚀设备中,需要使用承载装置承载晶圆,通常地,作为承载装置的静电卡盘需要包括冷却和加热功能,用于平衡刻蚀反应产生的热量。其中加热功能由烧结在陶瓷层电加热丝实现。但是,加热丝产生的磁场强度较大,在加热丝上方等离子体鞘层位置,远远超过了地磁场的强度,会对鞘层内带电粒子产生较强的洛伦兹力,从而改变带电粒子的运动方向,影响晶圆的加工质量。

技术实现思路

1、本实用新型的第一个目的在于提供一种承载装置,以解决现有用于承载晶圆的承载装置产生的磁场较强的技术问题。

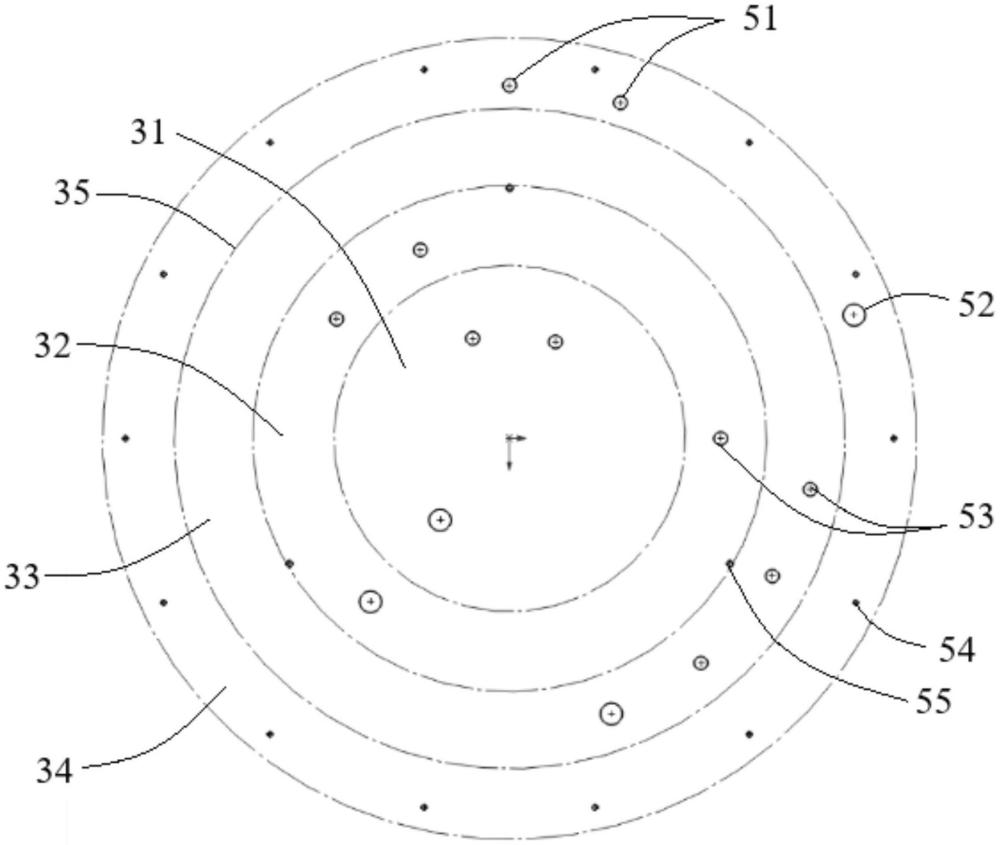

2、本实用新型提供的承载装置,包括陶瓷层,所述陶瓷层具有多个子加热区,每个所述子加热区各自独立遍布有加热丝;每个所述子加热区各自的所述加热丝的圈数为偶数,所述加热丝配置为在径向上相邻的两圈所述加热丝电流方向相反。

3、本实用新型承载装置带来的有益效果是:

4、可以使得每一圈加热丝所产生的磁场增量尽量被相邻圈的加热丝所产生的磁场抵消,从而,显著减少了承载装置对外的磁场辐射,降低了承载装置上方的磁场强度。

5、通过设置多个外加热区,且在每个子加热区都设置独立的加热丝,可以对每个子加热区中的加热丝,分别控制其电流,进而改变加热功率在空间上的分布,从而可以适应陶瓷层中的不同区域的散热条件不同,从而减少了承载装置所承载的晶圆上的温差,改善了工艺效果。

6、优选的技术方案中,所述内加热区和外加热区均设有电流馈入极片和接地极片,各所述子加热区的加热丝一端连接于所述电流馈入极片,另一端连接于所述接地极片,且沿所述子加热区的半径方向呈蛇形逐层盘绕,所述加热丝在每一层的盘绕走向为周向,同一圆周的相邻折返部形成折返间隙,沿径向方向相邻的所述折返间隙错开设置。

7、优选的技术方案中,若同一圆周的周向区域为连续区域,所述折返间隙仅有一个;若同一圆周的周向区域包括非连续区域,仅在所述非连续区域具有折返间隙。

8、优选的技术方案中,所述电流馈入极片的周围区域的所述加热丝呈圆弧形盘绕,或者,呈圆弧形与折返式相结合的盘绕方式;所述接地极片的周围区域的所述加热丝呈圆弧形盘绕,或者,呈圆弧形与折返式相结合的盘绕方式;所述电流馈入极片与所述接地极片之间区域的加热丝呈折返式盘绕。

9、优选的技术方案中,所述内加热区和/或所述外加热区设有通孔,所述通孔周围区域的所述加热丝呈折返式盘绕,或者,呈折返式与圆弧形相结合的盘绕方式。

10、优选的技术方案中,所述子加热区设有通孔,所述通孔周围区域的所述加热丝呈折返式盘绕,或者,呈折返式与圆弧形相结合的盘绕方式。

11、优选的技术方案中,位于所述外加热区的所述加热丝包括折线形加热丝;所述通孔包括通气孔,所述通气孔位于所述折线形加热丝的折角区域中。

12、优选的技术方案中,所述通气孔与所述加热丝的间距大于1mm。

13、优选的技术方案中,所述子加热区的电流馈入极片和接地极片配置为,相邻的加热区的分界线两侧相邻的加热丝电流方向相反。

14、优选的技术方案中,所述加热丝的宽度为0.5mm~3.5mm,所述加热丝在部分区域的宽度大于其他区域的宽度;和/或,加热丝的厚度为5μm~20μm;和/或,所述加热丝的间距为0.5mm~6mm,ss加热丝在部分区域的间距大于其他区域的间距;和/或,所述折返间隙的宽度范围为1mm~6mm,部分的所述折返间隙的宽度大于其他的所述折返间隙宽度。

15、优选的技术方案中,在所述内加热区,所述加热丝的圈数为12圈~30圈;和/或,在所述外加热区,所述加热丝的圈数为2圈~10圈。

16、本实用新型的第二个目的在于提供一种半导体工艺腔室,以解决用于承载晶圆的承载装置产生的磁场较强的技术问题。

17、本实用新型提供的半导体工艺腔室,包括上述的承载装置。

18、通过在半导体工艺腔室中设置上述承载装置,相应地,该半导体工艺腔室具有上述承载装置的所有优势,在此不再一一赘述。

技术特征:

1.一种承载装置,用于半导体工艺腔室,其特征在于,包括陶瓷层(15),所述陶瓷层(15)具有多个子加热区,每个所述子加热区各自独立遍布有加热丝(40);每个所述子加热区各自的所述加热丝的圈数为偶数,所述加热丝配置为在径向上相邻的两圈所述加热丝(40)电流方向相反。

2.根据权利要求1所述的承载装置,其特征在于,每个所述子加热区均设有电流馈入极片(45)和接地极片(46),各所述子加热区的加热丝(40)一端连接于所述电流馈入极片(45),另一端连接于所述接地极片(46),且沿所述子加热区的半径方向呈蛇形逐层盘绕,所述加热丝(40)在每一层的盘绕走向为周向,同一圆周的相邻折返部(41)形成折返间隙(42),沿径向方向相邻的所述折返间隙(42)错开设置。

3.根据权利要求2所述的承载装置,其特征在于,若同一圆周的周向区域为连续区域,所述折返间隙(42)仅有一个;若同一圆周的周向区域包括非连续区域,仅在所述非连续区域具有折返间隙(42)。

4.根据权利要求2所述的承载装置,其特征在于,所述电流馈入极片(45)的周围区域的所述加热丝(40)呈圆弧形盘绕,或者,呈圆弧形与折返式相结合的盘绕方式;所述接地极片(46)的周围区域的所述加热丝(40)呈圆弧形盘绕,或者,呈圆弧形与折返式相结合的盘绕方式;所述电流馈入极片(45)与所述接地极片(46)之间区域的加热丝(40)呈折返式盘绕。

5.根据权利要求2所述的承载装置,其特征在于,所述子加热区设有通孔,所述通孔周围区域的所述加热丝(40)呈折返式盘绕,或者,呈折返式与圆弧形相结合的盘绕方式。

6.根据权利要求5所述的承载装置,其特征在于,所述通孔用于供导线或杆状物穿过,所述通孔周围的所述加热丝(40)包括凸形环绕部(43),所述凸形环绕部(43)具有沿所述承载装置的径向凸出的凸出部,所述凸出部在所述承载装置的周向上位于所述凸形环绕部所连接的所述加热丝之间。

7.根据权利要求5所述的承载装置,其特征在于,所述加热丝(40)包括折线形加热丝(44);所述通孔包括通气孔(54),所述通气孔(54)用于向所述承载装置与晶圆之间供应冷却气体,所述通气孔(54)位于所述折线形加热丝(44)的折角区域中。

8.根据权利要求5-7中任一项所述的承载装置,其特征在于,所述通孔与所述加热丝(40)的间距大于1mm。

9.根据权利要求1-7中任一项所述的承载装置,其特征在于,所述子加热区的电流馈入极片(45)和接地极片(46)配置为,相邻的所述加热区的分界线(35)两侧相邻的所述加热丝(40)电流方向相反。

10.根据权利要求2-7中任一项所述的承载装置,其特征在于,所述加热丝(40)的宽度为0.5mm~3.5mm,所述加热丝(40)在部分区域的宽度大于其他区域的宽度;和/或,所述加热丝(40)的厚度为5μm~20μm;和/或,所述加热丝(40)的间距为0.5mm~6mm,所述加热丝(40)在部分区域的间距大于其他区域的间距;和/或,所述折返间隙(42)的宽度范围为1mm~6mm,部分的所述折返间隙(42)的宽度大于其他的所述折返间隙(42)的宽度。

11.根据权利要求1-7中任一项所述的承载装置,其特征在于,多个所述子加热区包括位于中心区域的内加热区(31)和环绕于所述内加热区(31)之外的外加热区,在所述内加热区,所述加热丝(40)的圈数为12圈~30圈;在所述外加热区,所述加热丝(40)的圈数为2圈~10圈。

12.一种半导体工艺腔室,其特征在于,所述半导体工艺腔室包括权利要求1-11中任一项的承载装置。

技术总结

本技术提供了一种承载装置和半导体工艺腔室,涉及半导体加工技术领域,以解决用于承载晶圆的承载装置产生的磁场较强的问题。承载装置包括陶瓷层,陶瓷层具有多个子加热区,每个子加热区各自独立遍布有加热丝;每个子加热区各自的加热丝的圈数为偶数,加热丝配置为在径向上相邻的两圈加热丝电流方向相反。本技术提供的承载装置可以降低用于承载晶圆的承载装置产生的磁场强度。

技术研发人员:赵晋荣,韦刚,张照,王海莉,吴东煜,刘建,张云霄

受保护的技术使用者:北京北方华创微电子装备有限公司

技术研发日:20230830

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!