一种包胶连接结构的制作方法

本技术涉及充电枪,具体涉及一种包胶连接结构。

背景技术:

1、现如今,电动汽车日益广泛,电池能量密度逐渐增大,智能化程度也大大提高,实现快速安全便捷的充电已是急需解决的问题,因此大功率液冷充电装置越来越普及。大功率液冷充电装置在安装连接中,需将枪头与液冷线缆进行连接,通过枪头向电动汽车充电。

2、现有技术中,充电接口采用金属固定线夹将插头及线缆组合为一个整体使用。使用金属线夹将其过盈连接,存在水管挤压及后续使用热胀冷缩松脱风险。

3、为了避免上述问题,充电接口采用低压注塑的连接方式将插头及电缆组合为一个整体。如申请号为cn202210941500.x的文件公开了一种一体式包胶充电枪及制作方法,并具体公开了:一体式包胶充电枪及制作方法包括:步骤一:先通过调试自动裁线设备根据用量需求做定义,过程中做好信号线的比剪;步骤二:裁好线后上流水线人工压接端子,端子采用的是b型压接,b型压接更可靠;步骤三:把端子放入设备做等离子活化和低压注塑;步骤四:然后机械手臂将产品抓起放入整体包胶注塑机,从头部枪头部分到线缆位置中间包含卡扣和尾部护套一体式包胶成型,从枪头内部进行灌胶包住整个导体到尾部线缆护套,中间卡扣注塑一体成型,头部进行灌胶可以达到更好的绝缘效果,包胶整个线缆外被和线缆材料一致性,这样材料会更好的融合在一起,从根本上实现了自动化工艺,使现有技术进一步优化,该包胶可以保证端子的防水性能;步骤五:后将枪壳没放好铆钉进行铆压,铆压完成后检查外观和性能测试在组装过程中为自动化可以减少更多人工组装马虎的错误,紫外线扫描检测质量方便更可靠,产品全工艺生产直通率达到98%以上。采用低压注塑的方式进行整体包胶,可起到绝缘和防水作用,但采用低压注塑的方式,需要使用流动性好的材料,其对配材料选型种类较少,存在局限性。

技术实现思路

1、为解决现有技术中,充电接口采用低压注塑的连接方式,材料种类局限的技术问题,本实用新型提供了一种包胶连接结构,解决了上述技术问题。

2、本实用新型采用的技术方案如下:

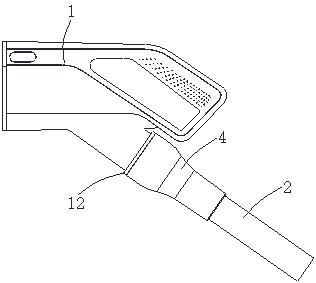

3、本实用新型提供了一种包胶连接结构,用于连接充电枪和线缆,所述线缆从所述充电枪的壳体的尾端端口伸入,与所述充电枪的插头连接,所述包胶连接结构包括:

4、固定环,所述固定环位于所述充电枪的壳体内,所述固定环过盈套设在线缆外,所述固定环的外周面与所述壳体的内表面过盈配合;

5、包塑件,所述包塑件由包塑材料高压注塑形成,包塑材料从所述壳体的尾端的外周面注入,部分包塑材料从所述壳体的尾端端口填充到所述壳体和所述线缆之间的间隙,部分包塑材料沿所述线缆的外表面延伸,所述包塑件将所述壳体的尾端和所述线缆的连接处包塑成一体。

6、根据本实用新型的一个实施例,所述壳体的尾端的外周面上形成有凹凸结构,所述包塑件覆盖所述凹凸结构。

7、根据本实用新型的一个实施例,所述凹凸结构包括若干个沿轴向交替排布的环形凹槽和环形凸起。

8、根据本实用新型的一个实施例,所述壳体的尾端的外周面上延伸有限位凸台,所述凹凸结构位于所述限位凸台和所述壳体尾端的端口之间,包塑材料的注入口靠近所述限位凸台的朝向所述凹凸结构的端面。

9、根据本实用新型的一个实施例,所述壳体的内表面形成有限位阶梯面,所述固定环被所述限位阶梯面限位。

10、根据本实用新型的一个实施例,所述固定环的外周面形成有限位凸起,所述限位凸起抵靠在所述限位阶梯面。

11、根据本实用新型的一个实施例,所述固定环的外周面还形成有圆台面,所述圆台面的直径较大的一端与限位凸起相接。

12、根据本实用新型的一个实施例,还包括密封件,所述密封件套设在所述线缆的外周,所述密封件位于所述壳体内,所述密封件相较于所述固定环靠近所述壳体尾端端口。

13、根据本实用新型的一个实施例,所述线缆与包塑件连接的外表面上设置有胶水层。

14、基于上述的技术方案,本实用新型所能实现的技术效果为:

15、本实用新型的包胶连接结构,包塑件为高压注塑,包塑材料的选择范围广,可方便控制成本。高压注塑与低压注塑相比,最大区别就在于注塑压力不同,具体来看,高压注塑的注塑压力范围一般在350-1300bar,低压注塑的注塑压力很低,一般在1.5-40bar;此外,注胶温度不同,高压注塑的注胶温度230-300度,低压注塑的注胶温度180-240度。本申请的包塑件的注入口位于壳体的尾端的外周面,包塑材料需沿壳体的尾端的外周面流通至壳体的尾端端口后才会进入到壳体和线缆之间的间隙或沿线缆的外表面延伸,即包塑材料不是直接朝向线缆注入,延长了包塑材料流通的路径,包塑材料可减压降温,进而可以减小高温和高压对线缆的作用;同时,固定环的设置,可将线缆稳固地固定在壳体内,而不会因为包塑材料的作用而在壳体内发生位移;

16、本实用新型的包胶连接结构,壳体的尾端的外周面上形成凹凸结构,包塑件覆盖凹凸结构,则包塑件成型后,与凹凸结构嵌设,不易脱离,此外,凹凸结构的设置还可以对注入的包塑材料起到降速的作用;壳体的尾端的外周面上还延伸有限位凸台,凹凸结构位于限位凸台和壳体尾端的端口之间,包塑材料的注入口靠近限位凸台的朝向凹凸结构的端面,则限位凸台可以挡住包塑材料以限定包塑件在壳体尾端的覆盖面,注入的包塑材料经凹凸结构降速后到达壳体尾端的端口;

17、本实用新型的包胶连接结构,壳体的内表面形成有限位阶梯面,固定环的外周面形成有限位凸起,限位凸起可被限位阶梯面抵住,进而限位固定环在壳体内的位置;固定环的外周面还形成有圆台面,方面固定环伸入到壳体的内部;密封件的设置可保证密封性;线缆与包塑件连接的外表面上设置有胶水层,胶水层可增强包塑件与线缆之间的连接效果。

技术特征:

1.一种包胶连接结构,用于连接充电枪和线缆(2),所述线缆(2)从所述充电枪的壳体(1)的尾端端口伸入,与所述充电枪的插头连接,其特征在于,所述包胶连接结构包括:

2.根据权利要求1所述的包胶连接结构,其特征在于,所述壳体(1)的尾端的外周面上形成有凹凸结构(11),所述包塑件(4)覆盖所述凹凸结构(11)。

3.根据权利要求2所述的包胶连接结构,其特征在于,所述凹凸结构(11)包括若干个沿轴向交替排布的环形凹槽(111)和环形凸起(112)。

4.根据权利要求2或3所述的包胶连接结构,其特征在于,所述壳体(1)的尾端的外周面上延伸有限位凸台(12),所述凹凸结构(11)位于所述限位凸台(12)和所述壳体(1)尾端的端口之间,包塑材料的注入口靠近所述限位凸台(12)的朝向所述凹凸结构(11)的端面。

5.根据权利要求1所述的包胶连接结构,其特征在于,所述壳体(1)的内表面形成有限位阶梯面(13),所述固定环(3)被所述限位阶梯面(13)限位。

6.根据权利要求5所述的包胶连接结构,其特征在于,所述固定环(3)的外周面形成有限位凸起(31),所述限位凸起(31)抵靠在所述限位阶梯面(13)。

7.根据权利要求6所述的包胶连接结构,其特征在于,所述固定环(3)的外周面还形成有圆台面(32),所述圆台面(32)的直径较大的一端与限位凸起(31)相接。

8.根据权利要求1所述的包胶连接结构,其特征在于,还包括密封件(5),所述密封件(5)套设在所述线缆(2)的外周,所述密封件(5)位于所述壳体(1)内,所述密封件(5)相较于所述固定环(3)靠近所述壳体(1)尾端端口。

9.根据权利要求1所述的包胶连接结构,其特征在于,所述线缆(2)与包塑件(4)连接的外表面上设置有胶水层。

技术总结

本技术涉及充电枪技术领域,具体涉及一种包胶连接结构。用于连接充电枪和线缆,所述线缆从所述充电枪的壳体的尾端端口伸入,与所述充电枪的插头连接,所述包胶连接结构包括:固定环,所述固定环位于所述充电枪的壳体内,所述固定环过盈套设在线缆外,所述固定环的外周面与所述壳体的内表面过盈配合;包塑件,所述包塑件由包塑材料高压注塑形成,包塑材料从所述壳体的尾端的外周面注入,部分包塑材料从所述壳体的尾端端口填充到所述壳体和所述线缆之间的间隙,部分包塑材料沿所述线缆的外表面延伸,所述包塑件将所述壳体的尾端和所述线缆的连接处包塑成一体。解决了现有技术中,充电接口采用低压注塑的连接方式,材料种类局限的技术问题。

技术研发人员:许永祥,桂明,赵启兵

受保护的技术使用者:万帮数字能源股份有限公司

技术研发日:20230904

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!