一种IBC背接触太阳能电池组件导电背板的制作方法

本技术涉及一种ibc背接触太阳能电池组件导电背板,属于太阳能光伏组件,属于太阳能光伏发电。

背景技术:

1、背接触太阳能组件的导电背板技术路线是一种在太阳能电池组件中使用的重要技术,其背景和发展涉及多个方面。背接触技术是指将太阳能电池电极置于电池背面,以提高电池正面的光吸收效率,并减少光阻挡和电极电荷传输路径的损失。背接触太阳能组件的导电芯板技术路线在过去几十年间得到了快速发展。起初,太阳能电池的电极布置在正面,但随着技术的发展,人们意识到在正面排布电极会导致部分光线被遮挡,从而降低了光电转换效率。因此,人们开始研究在电池背面布置电极的方法。

2、近年来,背接触技术在太阳能行业中逐渐成为研究和商业应用的焦点。这种技术可以最大程度地减少正面光阻挡,并提高电池的光吸收效率。背接触太阳能组件的导电芯板技术路线已经在实际应用中取得了一定的成功,使得太阳能电池组件的性能有了显著提升。

3、传统导电图形设计复杂,多处图形一般不重复且不连贯,因此,一般采用激光雕刻的方法,设置多组激光器分别加工各处图形,以保证产能。传统背接触导电背板的导电材料通常采用铜箔,工艺流程包括将铜箔覆膜于胶膜上,再使用激光雕刻对的方法进行加工,然后再对多余的铜箔进行撕线处理,最终得到成品。

4、现有技术存在的问题和缺点:背接触导电背板加工速度较慢,产能低,成本高,且存在良品率低、铜粉残留等问题。另外由于图形设计复杂,导致撕线困难,使得生产效率低下和质量控制困难。

技术实现思路

1、实用新型目的:针对现有技术中存在的问题与不足,本实用新型提供一种高加工效率的背接触导电背板图形设计方案。解决现有技术电路图形设计复杂、加工效率低、撕线难、金属粉末残留等问题。

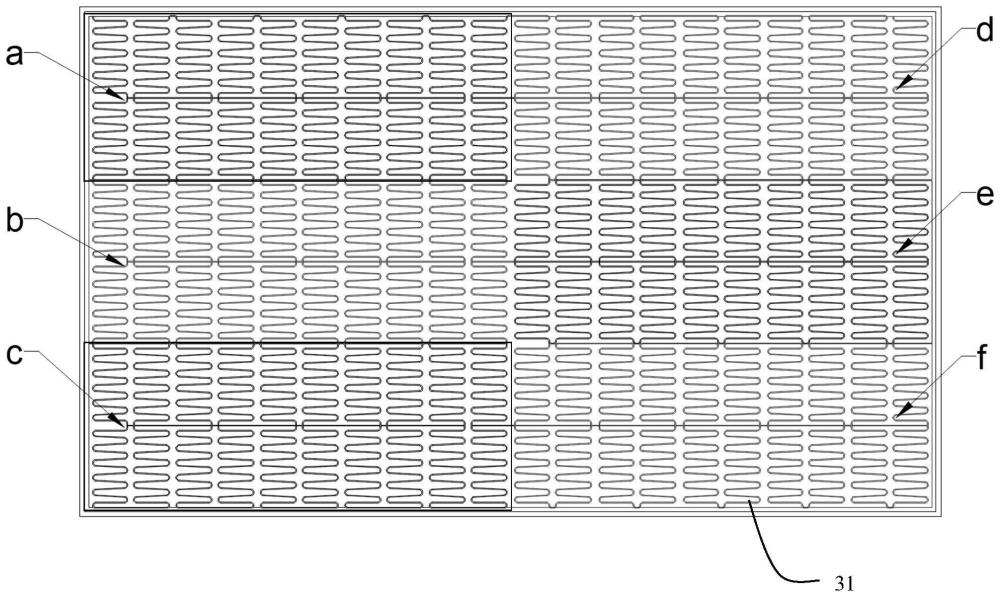

2、技术方案:一种ibc背接触太阳能电池组件导电背板,包括光伏背板,封装胶膜,以及导电箔层,所述封装胶膜位于光伏背板和导电箔层的中间,利用封装胶膜的粘接性能,将光伏背板和导电箔层粘接在一起,所述导电箔层粘附在封装胶膜上;所述导电箔层由多列规则波浪形导电箔线路构成,多列波浪形导电箔线路构成多个规则图案单元,多个规则图案单元分为若干组,位于同一组的规则图案单元的导电箔线路图案相同,且同一组的导电箔线路连通,相邻组的导电箔线路连通。

3、所述规则波浪形指的是波浪线的波谷和波谷,波谷和波峰,以及波峰和波峰都相同。

4、对于每个规则图案单元,其中相邻两列的导电箔线路,波谷与波谷相对,波峰与波峰相对,相邻两列导电箔线路的间距相同。

5、所述光伏背板上的导电箔层的导电箔线路均分为两组,每组均分为三个规则图案单元;每组中三个规则图案单元的导电箔线路图案相同;两组的导电箔线路连通;对于同一个组,第一列的导电箔线路末端与第二列的导电箔线路末端连通;所述第二列的导电箔线路始端与第三列导电箔线路的始端连通;第三列导电箔线路的末端与第四列导电箔线路的末端连通;所述第四列导电箔线路的始端与第五列导电箔线路的始端连通,依次类推。

6、多列导电箔线路平行设置在光伏背板上。

7、所述导电箔为铜箔。

8、有益效果:与现有技术相比,本实用新型所提供的ibc背接触太阳能电池组件导电背板具有如下优点:

9、1. 提升生产效率:导电图形(多列导电箔线路构成的图形)重复连贯性设计,可以使用多组刀头同时进行雕刻加工,缩短了加工时间,提升了生产效率;

10、2. 提升生产良率:本实用新型的导电背板因导电图形重复连贯性,其制作可以采用机械刀头替代激光雕刻方式,彻底解决铜粉残留问题,提升生产良率;

11、3. 降低成本:在产能和良率提升的基础上,连贯的刻线图形,使得撕线更容易,不易撕断,降低了生产综合成本;另外,同一组中的三个规则图案单元的图形一致,三组刀头可以共用一轴,大大降低生产设备的成本。

技术特征:

1.一种ibc背接触太阳能电池组件导电背板,其特征在于:包括光伏背板,封装胶膜,以及导电箔层;所述封装胶膜位于光伏背板和导电箔层的中间,将光伏背板和导电箔层粘接在一起;所述导电箔层由多列规则波浪形导电箔线路构成,多列波浪形导电箔线路构成多个规则图案单元,多个规则图案单元分为若干组,位于同一组的规则图案单元的导电箔线路图案相同,且同一组的导电箔线路连通,相邻组的导电箔线路连通;

2.根据权利要求1所述的ibc背接触太阳能电池组件导电背板,其特征在于:所述光伏背板上的导电箔层的导电箔线路均分为两组,每组均分为三个规则图案单元;每组中三个规则图案单元的导电箔线路图案相同;两组的导电箔线路连通;对于同一个组,第一列的导电箔线路末端与第二列的导电箔线路末端连通;所述第二列的导电箔线路始端与第三列导电箔线路的始端连通;第三列导电箔线路的末端与第四列导电箔线路的末端连通;所述第四列导电箔线路的始端与第五列导电箔线路的始端连通,依次类推。

3.根据权利要求1所述的ibc背接触太阳能电池组件导电背板,其特征在于:多列导电箔线路平行设置在光伏背板上。

技术总结

本技术公开一种IBC背接触太阳能电池组件导电背板,包括光伏背板,封装胶膜,以及导电箔层;所述封装胶膜位于光伏背板和导电箔层的中间,将光伏背板和导电箔层粘接在一起;所述导电箔层由多列规则波浪形导电箔线路构成,多列波浪形导电箔线路构成多个规则图案单元,多个规则图案单元分为若干组,位于同一组的规则图案单元的导电箔线路图案相同,且同一组的导电箔线路连通,相邻组的导电箔线路连通。本技术解决了现有技术电路图形设计复杂、加工效率低、撕线难、金属粉末残留等问题。

技术研发人员:吴仕梁,杨伟锋

受保护的技术使用者:江苏凌众新能科技有限公司

技术研发日:20230905

技术公布日:2024/7/15

- 还没有人留言评论。精彩留言会获得点赞!