一种电池底圈的安装结构的制作方法

本技术涉及电池包装领域,尤其涉及一种电池底圈的安装结构。

背景技术:

1、物联网设备常用的电池有碱锰电池、镍镉电池、锂离子电池等。有些类型的电池在封口后,负极盖的盖侧壁的外周面与电池钢壳之间会存在一环形的电池沟槽,为了防止脏东西进入所述电池沟槽引起电池缓慢短路,会在所述电池沟槽内嵌置一电池隔离圈(也称“电池底圈”)。

2、授权公告号为cn 217280988u的中国专利公布了一种电池底圈,包括环形的底圈本体,所述底圈本体的底端开设有负极盖容置槽,所述底圈本体的外周面径向向外延伸形成电池钢壳搭接部,位于所述电池钢壳搭接部下方的所述底圈本体的外周面径向向外延伸形成限位凸起,所述限位凸起与所述电池钢壳搭接部间隔开从而在二者之间形成供电池钢壳顶端内翻边插入的电池钢壳限位槽。装配时,按压电池底圈使所述底圈本体的底端进入负极盖与电池钢壳之间的电池沟槽内,同时,电池钢壳顶端内翻边插入并卡在所述限位凸起与所述电池钢壳搭接部之间的电池钢壳限位槽内,从而实现电池底圈的固定安装。但是,这种结构的电池底圈对限位凸起与电池钢壳顶端内翻边的尺寸匹配要求高,即对电池底圈注塑尺寸要求高,例如:当限位凸起尺寸太大时,按压电池底圈时限位凸起很难通过电池钢壳顶端内翻边,也就无法实现电池钢壳顶端内翻边插入并卡在所述电池钢壳限位槽内;当限位凸起尺寸太小时,又会出现卡不紧容易脱落的问题,影响良品率。

技术实现思路

1、本实用新型旨在提供一种电池底圈的安装结构,其装配容易、固定效果好,而且,对电池底圈的尺寸要求降低,利于提高成品率。

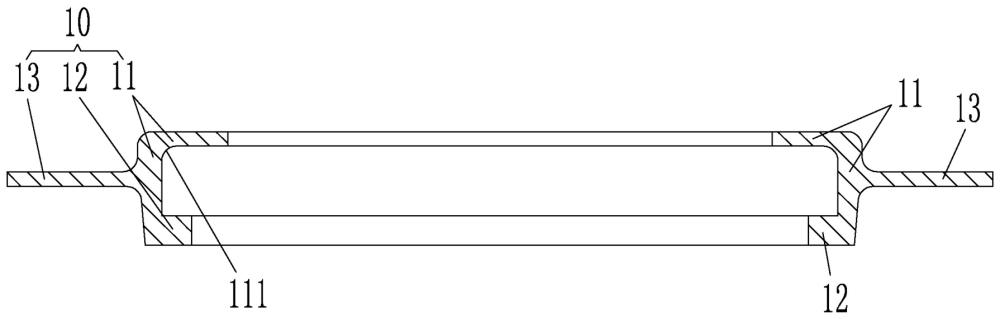

2、一种电池底圈的安装结构,所述电池底圈包括环形的底圈本体,所述底圈本体的底端开设有供电池负极盖插入并固定的负极盖固定槽,所述负极盖固定槽的内周面上周向均匀设置数个凸起,每个所述凸起均为所述底圈本体径向向内延伸而形成,各所述凸起分别对应插入所述电池负极盖的外周壁上的通孔内。

3、本实用新型通过凸起插入所述电池负极盖的外周壁上的通孔内的方式,实现所述电池底圈的固定安装,不仅装配容易,固定效果好,而且,对电池底圈的尺寸要求降低,利于提高成品率。

4、进一步的,所述通孔为位于所述电池负极盖的外周壁上的防爆泄气孔,在所述凸起插入对应的所述通孔内时所述凸起的外壁与所述通孔的孔壁之间留有用于防爆泄气的孔隙。借助所述电池负极盖原有的防爆泄气孔,实现所述电池底圈的固定安装,无需在电池负极盖上另外开孔,原有的防爆泄气孔一孔多用,结构更简单。

5、进一步的,位于所述凸起上方的所述底圈本体的外周面径向向外延伸形成有环状的电池钢壳搭接部,所述电池钢壳搭接部的底面与电池钢壳的上端相抵触贴合,更好的遮挡住电池负极盖与电池钢壳之间的电池沟槽。

技术特征:

1.一种电池底圈的安装结构,所述电池底圈包括环形的底圈本体,所述底圈本体的底端开设有供电池负极盖插入并固定的负极盖固定槽,其特征在于:所述负极盖固定槽的内周面上周向均匀设置数个凸起,每个所述凸起均为所述底圈本体径向向内延伸而形成,各所述凸起分别对应插入所述电池负极盖的外周壁上的通孔内。

2.根据权利要求1所述的电池底圈的安装结构,其特征在于:所述通孔为位于所述电池负极盖的外周壁上的防爆泄气孔,在所述凸起插入对应的所述通孔内时所述凸起的外壁与所述通孔的孔壁之间留有用于防爆泄气的孔隙。

3.根据权利要求1所述的电池底圈的安装结构,其特征在于:位于所述凸起上方的所述底圈本体的外周面径向向外延伸形成有环状的电池钢壳搭接部,所述电池钢壳搭接部的底面与电池钢壳的上端相抵触贴合。

技术总结

本技术提供一种电池底圈的安装结构,所述电池底圈包括环形的底圈本体,所述底圈本体的底端开设有供电池负极盖插入并固定的负极盖固定槽,所述负极盖固定槽的内周面上周向均匀设置数个凸起,每个所述凸起均为所述底圈本体径向向内延伸而形成,各所述凸起分别对应插入所述电池负极盖的外周壁上的通孔内。本技术通过凸起插入所述电池负极盖的外周壁上的通孔内的方式,实现所述电池底圈的固定安装,不仅装配容易,固定效果好,而且,对电池底圈的尺寸要求降低,利于提高成品率。

技术研发人员:常海涛,真义超,薛祥峰,陆响聪

受保护的技术使用者:福建南平南孚电池有限公司

技术研发日:20230905

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!