电极基盘组件、下电极结构及半导体工艺设备的制作方法

本技术涉及半导体制造领域,具体地,涉及一种电极基盘组件、下电极结构及半导体工艺设备。

背景技术:

1、现有技术中,通常需要采用多台刻蚀机对半导体进行批量生产,多台刻蚀机同步运行,这就要求不同刻蚀机腔室内的刻蚀速率差需要保持一致性,尽量减少刻蚀速率的偏差,从而保证良频率。

2、现阶段,对于腔室刻蚀速率一致性的调节主要从射频电源、匹配器等射频参数校准的角度,或是诸如聚焦环、陶瓷窗、接地延伸环等腔室零部件加工精度的角度尝试,这些方式中,以射频电源的功率校准的方式为例:

3、在进行现场验机时,工程师先对射频电源进行线性度校准,将线性度写入软件中,然后进行腔室离线刻蚀速率测试,再根据测试结果与目标的差异,继续调整射频电源线性度,重复这一过程,直至再次进行射频调整电源实际输出功率,来匹配实际刻蚀速率的结果。这种方式通常需要多次调整直至匹配,整个调整过程较为繁琐,不能较快达到腔室刻蚀速率一致性匹配。

4、可以看出,现有技术中,对多台刻蚀机腔室刻蚀速率一致性调整过程较为繁琐,不能较快达到腔室刻蚀速率一致性匹配。因此,如何简化多台刻蚀机腔室刻蚀速率一致性调整的过程,是本领域亟待解决的问题。

技术实现思路

1、本实用新型旨在至少解决现有技术中对多台刻蚀机腔室刻蚀速率一致性调整过程较为繁琐,不能较快达到腔室刻蚀速率一致性匹的问题,提出了一种电极基盘组件、下电极结构及半导体工艺设备。

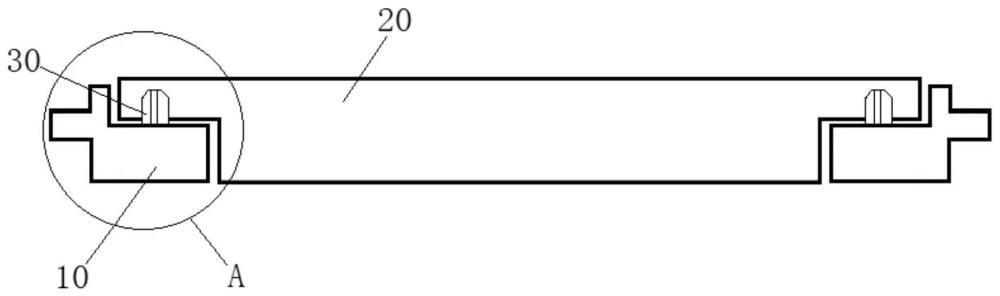

2、为实现本实用新型的目的而提供一种电极基盘组件,包括:聚焦环,具有第一径向面;电极基盘,位于所述聚焦环内,所述电极基盘有第二径向面,所述第一径向面与所述第二径向面相对设置,所述第一径向面与所述第二径向面之间具有间隙;限位件,设置在所述第一径向面与所述第二径向面之间,所述聚焦环与所述电极基盘之间通过所述限位件相互施加外力,以使所述聚焦环与所述电极基盘在径向上相互限位。

3、进一步地,所述聚焦环的内周壁上设置有容纳槽,所述容纳槽的槽底与所述聚焦环的内周壁形成阶梯结构,所述容纳槽的槽底为所述第一径向面;所述电极基盘的外周壁上设置有环形凸沿,所述环形凸沿位于所述容纳槽内,所述环形凸沿朝向所述容纳槽的槽底一侧的表面为所述第二径向面。

4、进一步地,所述限位件与所述电极基盘固定连接,同时,所述限位件抵顶在所述第一径向面上,所述限位件用于对所述第一径向面施加外力,以限制所述聚焦环与所述电极基盘在径向上相对移动;或者,所述限位件与所述聚焦环固定连接,同时,所述限位件抵顶在所述第二径向面上,所述限位件用于对所述第二径向面施加外力,以限制所述聚焦环与所述电极基盘在径向上相对移动。

5、进一步地,所述电极基盘或者所述聚焦环上设置有安装槽,所述限位件固定连接在所述安装槽内。

6、进一步地,所述限位件为限位柱,所述限位柱的第一端位于所述安装槽内,所述限位柱的第二端突出所述第二径向面并抵顶在所述第一径向面上,或者所述限位柱的第二端突出所述第一径向面并抵顶在所述第二径向面上。

7、进一步地,所述限位柱上设置有排气孔,所述排气孔自所述限位柱的第一端贯穿至所述限位柱的第二端。

8、进一步地,所述安装槽的内壁设置有内螺纹,所述限位柱的外壁上设置有与所述内螺纹相匹的外螺纹。

9、进一步地,所述安装槽为环形槽,所述限位件为与所述环形槽相匹配的环形结构。

10、进一步地,所述限位件为多个,多个所述限位件沿所述电极基盘的周向间隔设置。

11、进一步地,所述限位件的材质包括树脂。

12、根据本实用新型的第二个方面,还公开了一种下电极结构,包括:机械卡盘;上述的电极基盘组件,设置在所述机械卡盘上。

13、根据本实用新型的第三个方面,还公开了一种半导体工艺设备,包括:工艺腔室;上电极结构,设置在所述工艺腔室内;上述的下电极结构,设置在所述工艺腔室内并位于所述上电极结构的下方。

14、本实用新型的电极基盘组件通过在第一径向面与第二径向面之间设置限位件,聚焦环与电极基盘之间通过限位件相互施加外力,从而相互限位,使聚焦环与电极基盘在调整好装配位置后,径向上间隙的可以相对固定,不会再无故移动。正因如此,可以通过改变聚焦环与电极基盘之间间隙的方式,对阻抗进行调节,采用这种方式调节阻抗效果更直接,而且调节过程更加方便,可以极大简化多台刻蚀机的腔室刻蚀速率一致性的调试,从而提高调节效率。

技术特征:

1.一种电极基盘组件,其特征在于,包括:

2.根据权利要求1所述的电极基盘组件,其特征在于,

3.根据权利要求1所述的电极基盘组件,其特征在于,

4.根据权利要求3所述的电极基盘组件,其特征在于,

5.根据权利要求4所述的电极基盘组件,其特征在于,

6.根据权利要求5所述的电极基盘组件,其特征在于,

7.根据权利要求5所述的电极基盘组件,其特征在于,

8.根据权利要求4所述的电极基盘组件,其特征在于,

9.根据权利要求1所述的电极基盘组件,其特征在于,

10.一种下电极结构,其特征在于,包括:

11.一种半导体工艺设备,其特征在于,包括:

技术总结

本技术公开了一种电极基盘组件、下电极结构及半导体工艺设备。电极基盘组件,包括:聚焦环,具有第一径向面;电极基盘,位于聚焦环内,电极基盘有第二径向面,第一径向面与第二径向面相对设置,第一径向面与第二径向面之间具有间隙;限位件,设置在第一径向面与第二径向面之间,聚焦环与电极基盘之间通过限位件相互施加外力,以使聚焦环与电极基盘在径向上相互限位。本技术的电极基盘组件通过在第一径向面与第二径向面之间设置限位件,可以限制聚焦环与电极基盘在径向上相对移动,从而提高调节效率。

技术研发人员:赵子恒,曹广岳,李凯,张泽昊,卢雪妮,何东辉,李一曼,巴瑞清,苏恒毅

受保护的技术使用者:北京北方华创微电子装备有限公司

技术研发日:20230906

技术公布日:2024/6/23

- 还没有人留言评论。精彩留言会获得点赞!