一种倍频晶体温控炉结构的制作方法

本技术涉及激光,尤其涉及一种倍频晶体温控炉结构。

背景技术:

1、激光通过倍频晶体生成二次谐波完成频率转换,高温倍频方案中晶体温度对倍频效率影响很大,为了实现激光倍频功率的稳定性,需要对倍频晶体进行高精度的控温。实际使用中,倍频晶体通常采用高精度tec温控器来进行控温,精度能够达到0.01℃甚至0.005℃,但是仍然面临温度调节过程中,制冷制热过快产生的波动调节的状态,影响激光倍频功率稳定性的问题,因此有必要设计一种新的倍频晶体温控炉结构,以减慢倍频晶体温度变化的速度。

技术实现思路

1、本实用新型的目的在于克服现有技术之缺陷,提供了一种倍频晶体温控炉结构,本实用新型至少解决了现有技术中的部分问题。

2、本实用新型是这样实现的:

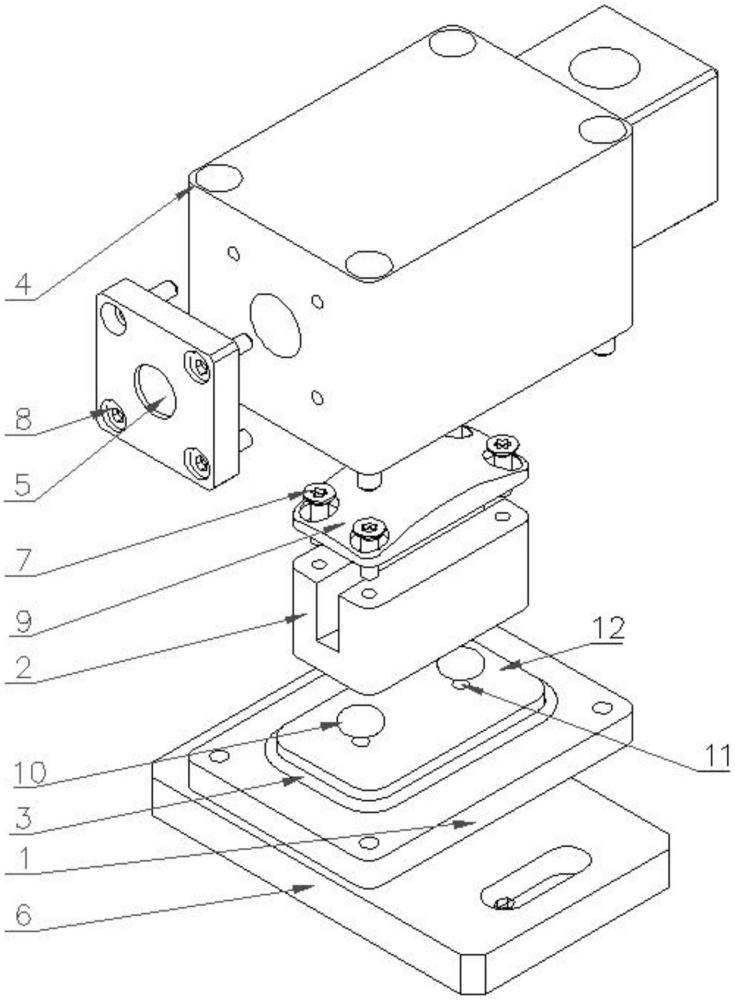

3、本实用新型提供一种倍频晶体温控炉结构,包括通光壳、加热底座、倍频晶体组件、tec温控器的加热块,所述倍频晶体组件位于所述通光壳和加热底座围合成的腔体内,所述加热底座固定于tec温控器的加热块上,所述通光壳内开设有用于放置倍频晶体组件的收容槽,沿激光射入方向,所述通光壳的两端均安设有窗口片,所述倍频晶体组件包括第一安装块和第二安装块,所述第二安装块通过绝热锥体支撑于所述加热底座上,所述第二安装块远离加热底座的一侧与所述第一安装块固定连接,所述第二安装块上开设有用于放置倍频晶体的安装槽,所述倍频晶体沿激光的射入方向布置,两所述窗口片均正对所述倍频晶体,所述第一安装块远离所述第二安装块的侧面呈弧面,所述弧面的中部与所述通光壳的内壁接触。

4、进一步地,沿激光射入方向,所述倍频晶体组件的两侧与所述收容槽的内壁间具有间隙。

5、进一步地,所述第一安装块和所述第二安装块间通过第一螺钉固定相连。

6、进一步地,所述绝热锥体呈两侧对称的陀螺状,所述绝热锥体一侧的尖端朝向所述第二安装块,所述绝热锥体另一侧的尖端朝向所述加热底座。

7、进一步地,所述第二安装块的底部开设有第一柱状孔,所述绝热锥体一侧的尖端伸入所述第一柱状孔内。

8、进一步地,所述加热底座的顶部开设有第二柱状孔,所述绝热锥体另一侧的尖端伸入所述第二柱状孔内。

9、进一步地,所述绝热锥体有两个,两所述绝热锥体沿激光射入方向间隔设置。

10、进一步地,所述加热底座朝向第二安装块的一侧设有伸入所述收容槽内的凸台,所述绝热锥体位于所述凸台上。

11、进一步地,环绕所述凸台设有用于密封所述收容槽的密封圈。

12、本实用新型具有以下有益效果:

13、1、倍频晶体组件位于密封良好的通光壳内,仅靠两个绝热锥体、以及第一安装块的顶部中间区域,三点完成悬空固定,绝热锥体采用绝热材料制作,使得倍频晶体组件与tec温控器间采用空气隔绝,利用空气热传导特性差的效果,可以减慢温度变化的速度,保证倍频晶体温度的稳定性,进而保证激光倍频功率的稳定性。

14、2、倍频晶体组件与通光壳的收容槽内壁间只有顶部的一点接触,减少了倍频晶体组件与其它部件间的热传导,利于维持倍频晶体温度的稳定性。

技术特征:

1.一种倍频晶体温控炉结构,其特征在于:包括通光壳、加热底座、倍频晶体组件、tec温控器的加热块,所述倍频晶体组件位于所述通光壳和加热底座围合成的腔体内,所述加热底座固定于tec温控器的加热块上,所述通光壳内开设有用于放置倍频晶体组件的收容槽,沿激光射入方向,所述通光壳的两端均安设有窗口片,所述倍频晶体组件包括第一安装块和第二安装块,所述第二安装块通过绝热锥体支撑于所述加热底座上,所述第二安装块远离加热底座的一侧与所述第一安装块固定连接,所述第二安装块上开设有用于放置倍频晶体的安装槽,所述倍频晶体沿激光的射入方向布置,两所述窗口片均正对所述倍频晶体,所述第一安装块远离所述第二安装块的侧面呈弧面,所述弧面的中部与所述通光壳的内壁接触。

2.如权利要求1所述的倍频晶体温控炉结构,其特征在于:沿激光射入方向,所述倍频晶体组件的两侧与所述收容槽的内壁间具有间隙。

3.如权利要求1所述的倍频晶体温控炉结构,其特征在于:所述第一安装块和所述第二安装块间通过第一螺钉固定相连。

4.如权利要求1所述的倍频晶体温控炉结构,其特征在于:所述绝热锥体呈两侧对称的陀螺状,所述绝热锥体一侧的尖端朝向所述第二安装块,所述绝热锥体另一侧的尖端朝向所述加热底座。

5.如权利要求4所述的倍频晶体温控炉结构,其特征在于:所述第二安装块的底部开设有第一柱状孔,所述绝热锥体一侧的尖端伸入所述第一柱状孔内。

6.如权利要求4所述的倍频晶体温控炉结构,其特征在于:所述加热底座的顶部开设有第二柱状孔,所述绝热锥体另一侧的尖端伸入所述第二柱状孔内。

7.如权利要求1所述的倍频晶体温控炉结构,其特征在于:所述绝热锥体有两个,两所述绝热锥体沿激光射入方向间隔设置。

8.如权利要求1所述的倍频晶体温控炉结构,其特征在于:所述加热底座朝向第二安装块的一侧设有伸入所述收容槽内的凸台,所述绝热锥体位于所述凸台上。

9.如权利要求8所述的倍频晶体温控炉结构,其特征在于:环绕所述凸台设有用于密封所述收容槽的密封圈。

技术总结

本技术提供一种倍频晶体温控炉结构,包括通光壳、加热底座、倍频晶体组件、TEC温控器的加热块,所述倍频晶体组件位于所述通光壳和加热底座围合成的腔体内,所述加热底座固定于TEC温控器的加热块上,所述通光壳内开设有用于放置倍频晶体组件的收容槽,沿激光射入方向,所述通光壳的两端均安设有窗口片,所述倍频晶体组件包括第一安装块和第二安装块,所述第二安装块通过绝热锥体支撑于加热底座上,第二安装块远离加热底座的一侧与第一安装块固定连接,第二安装块上开设有用于放置倍频晶体的安装槽,倍频晶体沿激光的射入方向布置,两所述窗口片均正对倍频晶体,第一安装块远离第二安装块的侧面呈弧面,弧面的中部与通光壳的内壁接触。

技术研发人员:向阳,桂良为,江聪,王嵩,张顺

受保护的技术使用者:武汉华日精密激光股份有限公司

技术研发日:20230918

技术公布日:2024/5/19

- 还没有人留言评论。精彩留言会获得点赞!