一种功能化电堆模块的制作方法

本技术属于燃料电池,具体涉及一种功能化电堆模块。

背景技术:

1、燃料电池模块指一个或多个燃料电池堆和其他主要及适当的附加部件的集合体。电堆封装箱体是模块的重要组成部分,起到保护内部电堆、为电堆提供适宜环境的作用。燃料电池堆及辅助系统(bop)包含氢循环系统、空压机、水热管理系统等。现阶段的电堆封装箱体一般为铸造一体成型或多块板拼接的分体式组装结构,bop通常为箱体外的外挂零件。但是目前该种方式存在如下问题:

2、首先,这种外挂零部件的方式需要在封装箱体上开孔,对侧板有厚度限制,不利于实现电堆模块的轻量化。即使采用bop直接嵌入封装箱体的方式仍会存在多层壁厚和密封的问题。同时,bop需要支架来布置复杂的管路或零部件,难以保证电堆的高安全性要求。

3、其次,考虑到燃料电池系统设计与集成时需要综合空气路与水路的空间限制,氢气系统管路在布置时通常会出现折管、圆管弯头三通等因素,容易造成管路的局部损失系数增大,使氢气循环的压力与能量损失增大。

4、此外,低集成度的系统回路较长,系统压力不平稳,造成气体物理量监测精度低,不利于高精度供气控制策略开发。

技术实现思路

1、本实用新型所要解决的技术问题是:提供一种功能化电堆模块,氢气供回系统高度集成,减小氢循环压力与能量损失,有助于提高气体物理量监测精度,提高系统动态响应速度,降低阳极欠气造成电堆电压低发生的概率。

2、为解决上述技术问题,本实用新型的技术方案是:

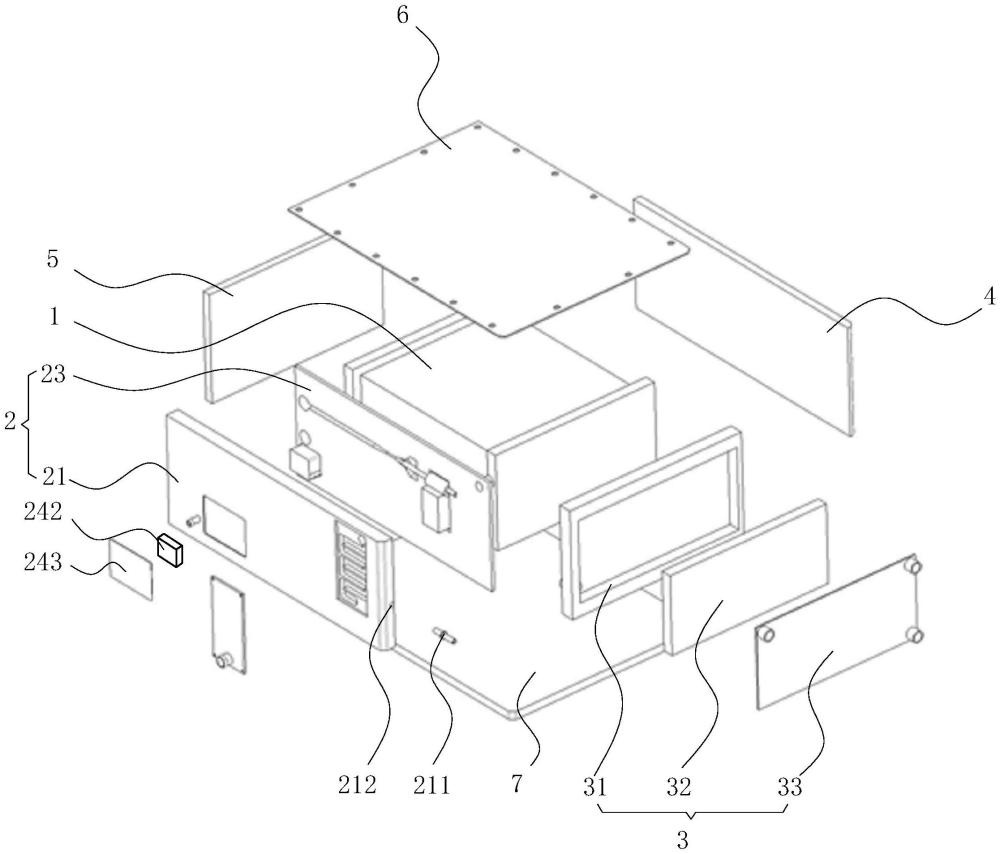

3、一种功能化电堆模块,包括电堆本体及设置于所述电堆本体外部的封装箱体,所述封装箱体由多个侧板组成,所述侧板包括第一侧板,所述第一侧板包括第一侧板主体和设置于所述第一侧板主体一侧的第一侧板盖板,所述第一侧板主体和所述第一侧板盖板相对的侧面分别开设有凹槽配合形成氢气供应管路和氢气回收管路。

4、进一步的,所述第一侧板盖板设置于所述第一侧板主体靠近所述电堆本体的一侧,所述氢气供应管路的进气端与所述第一侧板主体上的氢气进气口连通,所述氢气供应管路的出气端与设置在所述第一侧板盖板靠近所述电堆本体一侧的氢气供应出口连通,所述氢气供应出口与所述电堆本体的氢气入口连通;所述氢气供应管路包括文丘里管、设置于所述文丘里管进气端的引射器和引射器进气控制阀,所述引射器设置于所述第一侧板主体和所述第一侧板盖板配合形成的腔体中;所述第一侧板主体靠近所述电堆本体的一侧设置有容置所述引射器进气控制阀的第一容置槽,所述第一侧板盖板设置有对所述引射器进气控制阀避让的第一避让孔。

5、进一步的,所述氢气回收管路包括气水分离结构和引射器二次流入口,所述气水分离结构的气体入口与所述电堆本体的氢气出口连通,所述气水分离结构的上端通过所述引射器二次流入口连通至所述氢气供应管路;所述气水分离结构的下端设置有储水腔,所述储水腔连通有排水管,所述排水管上设置有排水控制阀,所述第一侧板主体远离所述电堆本体的一侧设置有排水口,所述排水管与所述排水口连通;所述第一侧板主体靠近所述电堆本体的一侧设置有容置所述排水控制阀的第二容置槽,所述第一侧板盖板设置有对所述排水控制阀避让的第二避让孔。

6、进一步的,所述气水分离结构包括设置在腔体内壁上部的多个挡板,多个所述挡板使得所述气水分离结构的内部形成呈前后设置的迂回通道,所述气体入口和所述引射器二次流入口分别连通至所述气水分离结构上端的前后两侧。

7、进一步的,所述第一侧板主体远离所述电堆本体的侧面与所述储水腔相对的位置设置有加热器,所述加热器的表面设置有加热器盖板。

8、进一步的,所述氢气供应管路还包括氢气进气蛇形道,所述氢气进气蛇形道设置于所述氢气进气口与所述引射器进气控制阀之间;所述第一侧板主体远离所述电堆本体的侧面与所述氢气进气蛇形道相对应的位置设置有氢气加热结构,所述第一侧板主体远离所述电堆本体的侧面还设置有覆盖所述氢气加热结构的氢气加热结构盖板,所述氢气加热结构与所述氢气加热结构盖板形成的腔体内通入加热介质。

9、进一步的,所述加热介质为所述电堆本体的阴极尾气,所述第一侧板盖板靠近所述电堆本体的一侧设置有尾气进气口,所述第一侧板主体开设有连通所述氢气加热结构的介质进口,所述尾气进气口的两端分别与所述电堆本体的空气出口和所述介质进口连通;所述介质进口连通于所述氢气加热结构的上端,所述介质出口设置于所述氢气加热结构盖板的下端并与所述氢气加热结构的下端连通。

10、进一步的,所述侧板包括第二侧板,所述第二侧板包括第二侧板主体和设置于所述第二侧板主体远离所述电堆本体一侧的第二侧板盖板,所述第二侧板主体远离所述电堆本体一侧的中部设置有容置凹槽,所述容置凹槽内设置有换热结构,所述第二侧板盖板上开设有连通所述换热结构中空气管路的空气进气口,所述空气管路通过所述容置凹槽中的空气过孔连通所述电堆本体的空气入口,所述第二侧板盖板上开设有与所述换热结构中冷却液管路连通的冷却液入口和冷却液出口。

11、进一步的,所述加热介质为所述换热结构中的冷却液,所述氢气加热结构盖板开设有与所述氢气加热结构连通的介质进口和介质出口,所述介质进口与所述冷却液出口通过外部连接管路连通;所述介质进口连通于所述氢气加热结构的下端,所述介质出口连通于所述氢气加热结构的上端。

12、进一步的,所述第一侧板与所述第二侧板相邻设置,所述氢气进气口设置于所述第一侧板主体靠近所述第二侧板主体的侧面,所述第二侧板主体的边缘开设有接口过孔,氢气进气接口穿过所述接口过孔可拆卸连接于所述氢气进气口。

13、采用了上述技术方案后,本实用新型的有益效果是:

14、由于本实用新型的功能化电堆模块包括电堆本体及设置于电堆本体外部的封装箱体,封装箱体由多个侧板组成,侧板包括第一侧板,第一侧板包括第一侧板主体和设置于第一侧板主体一侧的第一侧板盖板,第一侧板主体和第一侧板盖板相对的侧面分别开设有凹槽配合形成氢气供应管路和氢气回收管路,将氢气供回系统集成于电堆封装箱体,大幅度提升了系统的集成度,可减小氢循环压力与能量损失,有助于提高气体物理量监测精度,辅助高精度供气控制策略开发;能够减少流体输送通道长度,提高系统动态响应速度,降低阳极欠气造成电堆电压低发生的概率。

技术特征:

1.一种功能化电堆模块,包括电堆本体及设置于所述电堆本体外部的封装箱体,所述封装箱体由多个侧板组成,其特征在于,所述侧板包括第一侧板,所述第一侧板包括第一侧板主体和设置于所述第一侧板主体一侧的第一侧板盖板,所述第一侧板主体和所述第一侧板盖板相对的侧面分别开设有凹槽配合形成氢气供应管路和氢气回收管路。

2.根据权利要求1所述的功能化电堆模块,其特征在于,所述第一侧板盖板设置于所述第一侧板主体靠近所述电堆本体的一侧,所述氢气供应管路的进气端与所述第一侧板主体上的氢气进气口连通,所述氢气供应管路的出气端与设置在所述第一侧板盖板靠近所述电堆本体一侧的氢气供应出口连通,所述氢气供应出口与所述电堆本体的氢气入口连通;

3.根据权利要求2所述的功能化电堆模块,其特征在于,所述氢气回收管路包括气水分离结构和引射器二次流入口,所述气水分离结构的气体入口与所述电堆本体的氢气出口连通,所述气水分离结构的上端通过所述引射器二次流入口连通至所述氢气供应管路;

4.根据权利要求3所述的功能化电堆模块,其特征在于,所述气水分离结构包括设置在腔体内壁上部的多个挡板,多个所述挡板使得所述气水分离结构的内部形成呈前后设置的迂回通道,所述气体入口和所述引射器二次流入口分别连通至所述气水分离结构上端的前后两侧。

5.根据权利要求3所述的功能化电堆模块,其特征在于,所述第一侧板主体远离所述电堆本体的侧面与所述储水腔相对的位置设置有加热器,所述加热器的表面设置有加热器盖板。

6.根据权利要求2所述的功能化电堆模块,其特征在于,所述氢气供应管路还包括氢气进气蛇形道,所述氢气进气蛇形道设置于所述氢气进气口与所述引射器进气控制阀之间;

7.根据权利要求6所述的功能化电堆模块,其特征在于,所述加热介质为所述电堆本体的阴极尾气,所述第一侧板盖板靠近所述电堆本体的一侧设置有尾气进气口,所述第一侧板主体开设有连通所述氢气加热结构的介质进口,所述尾气进气口的两端分别与所述电堆本体的空气出口和所述介质进口连通;

8.根据权利要求6所述的功能化电堆模块,其特征在于,所述侧板包括第二侧板,所述第二侧板包括第二侧板主体和设置于所述第二侧板主体远离所述电堆本体一侧的第二侧板盖板,所述第二侧板主体远离所述电堆本体一侧的中部设置有容置凹槽,所述容置凹槽内设置有换热结构,所述第二侧板盖板上开设有连通所述换热结构中空气管路的空气进气口,所述空气管路通过所述容置凹槽中的空气过孔连通所述电堆本体的空气入口,所述第二侧板盖板上开设有与所述换热结构中冷却液管路连通的冷却液入口和冷却液出口。

9.根据权利要求8所述的功能化电堆模块,其特征在于,所述加热介质为所述换热结构中的冷却液,所述氢气加热结构盖板开设有与所述氢气加热结构连通的介质进口和介质出口,所述介质进口与所述冷却液出口通过外部连接管路连通;

10.根据权利要求8所述的功能化电堆模块,其特征在于,所述第一侧板与所述第二侧板相邻设置,所述氢气进气口设置于所述第一侧板主体靠近所述第二侧板主体的侧面,所述第二侧板主体的边缘开设有接口过孔,氢气进气接口穿过所述接口过孔可拆卸连接于所述氢气进气口。

技术总结

本技术公开了一种功能化电堆模块,属于燃料电池技术领域,包括电堆本体及设置于电堆本体外部的封装箱体,封装箱体由多个侧板组成,侧板包括第一侧板,第一侧板包括第一侧板主体和设置于第一侧板主体一侧的第一侧板盖板,第一侧板主体和第一侧板盖板相对的侧面分别开设有凹槽配合形成氢气供应管路和氢气回收管路,本设计将氢气供回系统集成于电堆封装箱体,大幅度提升了系统的集成度,可减小氢循环压力与能量损失,有助于提高气体物理量监测精度,辅助高精度供气控制策略开发;能够减少流体输送通道长度,提高系统动态响应速度,降低阳极欠气造成电堆电压低发生的概率。

技术研发人员:潘凤文,张彦雷,赵小军,单风祥,王彦波

受保护的技术使用者:山东国创燃料电池技术创新中心有限公司

技术研发日:20231007

技术公布日:2024/5/6

- 还没有人留言评论。精彩留言会获得点赞!