复合极柱结构及电芯顶盖结构的制作方法

本技术涉及电池,具体涉及一种复合极柱结构及电芯顶盖结构。

背景技术:

1、在相关技术中,铜铝复合极柱的制造方法是采用模具将铜铝复合材料冲压成铜铝复合极柱,或是将铜件和铝件焊接得到铜铝复合极柱。但是铜铝复合材料的成本较高,而且铜铝复合材料的剥离强度较低,有复合失效的风险;而采用铜件和铝件焊接成型容易造成焊接变形,焊接界面容易产生裂纹,影响铜铝复合极柱的安全性。

技术实现思路

1、本实用新型的实施例提供了一种复合极柱结构及电芯顶盖结构,可以改善采用铜铝复合材料制作复合极柱的成本较高,有复合失效的风险,以及采用铜件和铝件焊接形成的复合极柱容易变形的技术问题。

2、第一方面,本实用新型的实施例提供了一种复合极柱结构,包括第一极柱和第二极柱,所述第一极柱包括底座和位于所述底座上的凸起;所述第二极柱靠近所述第一极柱的一侧设置有凹槽;其中,所述凸起与所述凹槽通过螺纹连接。

3、在一实施例中,所述凸起包括位于侧面的外螺纹,所述凹槽包括位于侧面的内螺纹,所述内螺纹与所述外螺纹相互啮合。

4、在一实施例中,所述外螺纹的牙型为三角螺纹、梯形螺纹、矩形螺纹、锯齿形螺纹中的任一种。

5、在一实施例中,所述外螺纹的螺距为细牙。

6、在一实施例中,所述内螺纹与所述外螺纹的啮合区域设置有螺纹锁固胶。

7、在一实施例中,在垂直于所述底座所在平面的方向上,所述凹槽的深度大于或等于0.6倍的所述第二极柱的高度,且小于或等于0.8倍的所述第二极柱的高度;在平行于所述底座所在平面的方向上,所述凹槽的直径大于或等于0.5倍的所述第二极柱的宽度,且小于或等于0.8倍的所述第二极柱的宽度。

8、在一实施例中,在垂直于所述底座所在平面的方向上,所述凸起的高度大于或等于0.6倍的所述第二极柱的高度,且小于或等于0.8倍的所述第二极柱的高度;在平行于所述底座所在平面的方向上,所述凸起的直径大于或等于0.5倍的所述第二极柱的宽度,且小于或等于0.8倍的所述第二极柱的宽度。

9、在一实施例中,所述第一极柱为铜柱体,所述第二极柱为铝柱体。

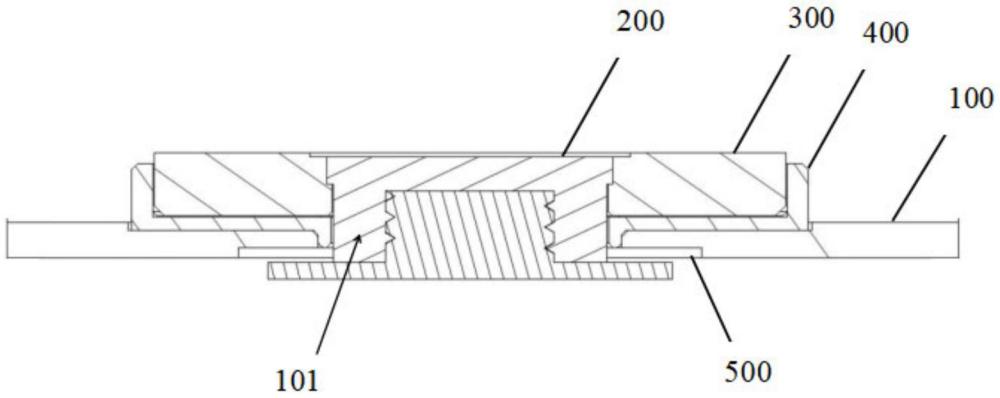

10、第二方面,本实用新型的实施例提供了一种电芯顶盖结构,包括顶盖片,所述顶盖片上设置有极柱孔,所述极柱孔内设置有上述的复合极柱结构。

11、在一实施例中,所述电芯顶盖结构还包括端子压块、下塑胶以及密封圈;所述端子压块位于所述顶盖片上;所述下塑胶位于所述端子压块和所述顶盖片之间;所述密封圈位于所述顶盖片和所述复合极柱结构之间的空隙内。

12、本实用新型的实施例的有益效果:

13、本实用新型提供的复合极柱结构具体包括第一极柱和第二极柱,第一极柱包括底座和位于底座上的凸起;第二极柱靠近第一极柱的一侧设置有凹槽;其中,凸起与凹槽通过螺纹连接,由此通过螺纹连接的第一极柱和第二极柱组成复合极柱结构,提高了复合极柱结构的拉拔强度,降低了第一极柱和第二极柱的接触界面复合失效的风险,同时避免了焊接变形的问题,能够简化生产工艺,提高生产效率,降低生产成本。

技术特征:

1.一种复合极柱结构,其特征在于,包括:

2.根据权利要求1所述的复合极柱结构,其特征在于,所述凸起包括位于侧面的外螺纹,所述凹槽包括位于侧面的内螺纹,所述内螺纹与所述外螺纹相互啮合。

3.根据权利要求2所述的复合极柱结构,其特征在于,所述外螺纹的牙型为三角螺纹、梯形螺纹、矩形螺纹、锯齿形螺纹中的任一种。

4.根据权利要求2所述的复合极柱结构,其特征在于,所述外螺纹的螺距为细牙。

5.根据权利要求2所述的复合极柱结构,其特征在于,所述内螺纹与所述外螺纹的啮合区域设置有螺纹锁固胶。

6.根据权利要求1-5任一项所述的复合极柱结构,其特征在于,在垂直于所述底座所在平面的方向上,所述凹槽的深度大于或等于0.6倍的所述第二极柱的高度,且小于或等于0.8倍的所述第二极柱的高度;

7.根据权利要求1-5任一项所述的复合极柱结构,其特征在于,在垂直于所述底座所在平面的方向上,所述凸起的高度大于或等于0.6倍的所述第二极柱的高度,且小于或等于0.8倍的所述第二极柱的高度;

8.根据权利要求1-5任一项所述的复合极柱结构,其特征在于,所述第一极柱为铜柱体,所述第二极柱为铝柱体。

9.一种电芯顶盖结构,其特征在于,包括顶盖片,所述顶盖片上设置有极柱孔,所述极柱孔内设置有根据权利要求1至8任一项所述的复合极柱结构。

10.根据权利要求9所述的电芯顶盖结构,其特征在于,所述电芯顶盖结构还包括:

技术总结

本技术提供一种复合极柱结构及电芯顶盖结构,该复合极柱结构具体包括第一极柱和第二极柱,第一极柱包括底座和位于底座上的凸起;第二极柱靠近第一极柱的一侧设置有凹槽;其中,凸起与凹槽通过螺纹连接。

技术研发人员:汪静,舒宽金

受保护的技术使用者:惠州亿纬动力电池有限公司

技术研发日:20230928

技术公布日:2024/7/18

- 还没有人留言评论。精彩留言会获得点赞!