一种电芯、电池及用电装置的制作方法

本技术属于储能装置,具体涉及一种电芯、电池及用电装置。

背景技术:

1、锂离子电池的使用过程中,在各种不可控的、极端恶劣的环境下,比如,地震导致的异物撞击,火灾引发的高温等情况,有可能会导致电池内部发生短路,在电池内部短路的情况下,短路部位化学能转化为电能的快速释放会导致局部的温度上升,同时在正负极活性物质直接接触的位置会发生剧烈的化学反应,产生大量气体及热量,引发安全事故。

2、目前现有技术中,为防止电池内部短路,主要通过采用绝缘层或绝缘材料对电池进行绝缘保护,但该保护比较微弱,在异常外力作用下电池变形,仍然会出现内部短路的情况;因此如何保证电池在极端滥用的条件下使用也是安全可靠的,是储能电池安全性和可靠性所遇到的重大难题之一。

技术实现思路

1、针对现有电池出现热失控时易引发内部短路的安全性问题,本实用新型提供了一种电芯、电池及用电装置。

2、本实用新型解决上述技术问题所采用的技术方案如下:

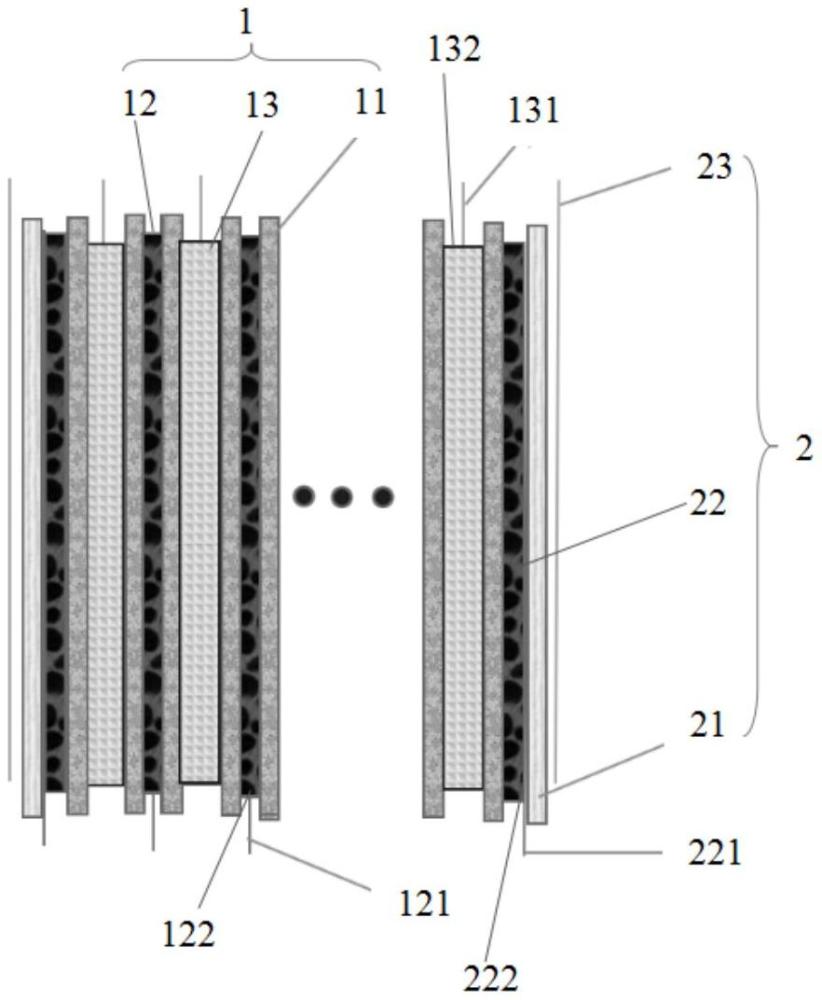

3、一方面,本实用新型提供了一种电芯,包括电芯本体和热失控短路组件,所述电芯本体包括第一极片、第二极片和隔膜,所述第一极片和所述第二极片极性相反,所述隔膜位于所述第一极片和所述第二极片之间,所述热失控短路组件包括单面敷料片、隔离膜和第四集流体,所述单面敷料片位于所述电芯本体的外侧,所述单面敷料片包括第三集流体和第三活性物质层,所述第三活性物质层设置于单面敷料片朝向所述电芯本体的单侧表面,所述隔离膜位于所述第三集流体和所述第四集流体之间,所述第三集流体和所述第一极片电连接,所述第四集流体和所述第二极片电连接,所述隔离膜的热失效温度小于所述隔膜的热失效温度。

4、可选的,所述隔离膜的热失效温度和所述隔膜的热失效温度差值为30℃及以上。

5、可选的,所述隔离膜的热失效温度大于100℃且小于等于140℃。

6、可选的,其特征在于,所述隔膜的热失效温度大于等于170℃。

7、可选的,所述隔膜为pp膜、pet膜或陶瓷复合隔膜。

8、可选的,所述隔离膜为聚丙烯酸酯膜、sbr膜、pe膜、改性pe膜或eva膜。

9、可选的,所述热失控短路组件的数量为至少一个,至少一个所述热失控短路组件分别位于所述电芯本体的至少一侧表面。

10、可选的,所述电芯本体为卷绕电芯。

11、可选的,所述电芯本体为叠片电芯。

12、可选的,所述电芯本体包括多个第一极片、多个第二极片和多个隔膜,多个所述第一极片和多个所述第二极片交替设置,且相邻的所述第一极片和所述第二极片之间设置有单个所述隔膜,所述单面敷料片和所述电芯本体之间通过所述隔膜相互隔离。

13、可选的,所述第一极片为负极,所述第二极片为正极,所述电芯本体的最外侧极片均为第二极片,所述单面敷料片上的第三活性物质层为负极材料层。

14、可选的,所述第一极片包括第一集流体和位于所述第一集流体两侧的第一活性物质层,所述第二极片包括第二集流体和位于所述第二集流体两侧的第二活性物质层,所述第一活性物质层和所述第二活性物质层的极性相反,所述第三活性物质层的极性与所述第一活性物质层的极性相同。

15、可选的,所述第四集流体的厚度小于等于d1*n/4,其中,d1为所述第二集流体的箔材厚度,n为所述第二极片的层数。

16、可选的,所述第三集流体的厚度小于等于d2*m/4,其中,d2为所述第一集流体的箔材厚度,m为所述第一极片的层数。

17、可选的,多个所述第一集流体由所述电芯本体的一端引出,多个所述第二集流体由所述电芯本体的另一端引出,所述第三集流体的端部由所述电芯本体的一端引出并与多个所述第一集流体电连接,所述第四集流体的端部由所述电芯本体的另一端引出并与多个所述第二集流体电连接。

18、可选的,所述第四集流体朝向所述隔离膜的表面上设置有导电凸起。

19、可选的,所述导电凸起为多个,多个所述导电凸起间隔设置于所述第四集流体的表面。

20、可选的,所述导电凸起为带状凸起结构。

21、可选的,所述导电凸起为金属材料。

22、再一方面,本实用新型提供了一种电池,包括如上所述的电芯。

23、再一方面,本实用新型提供了一种用电装置,包括如上所述的电池。

24、根据本实用新型提供的电芯,在电芯本体的外侧设置有热失控短路组件,其中热失控组件包括单面敷料片、隔离膜和第四集流体,且隔离膜的热失效温度低于隔膜的热失效温度,从而在电池发生由外部原因引发的热失控现象时,所述隔离膜能够优先于所述隔膜发生热失效(破裂、热收缩或熔融),从而使得热失控短路组件中的第三集流体和第四集流体能够优先于所述电芯本体发生短路,而由于第三集流体和第四集流体为金属物理接触,其作用类似于外部短路,形成了电子-离子通路,该种外部短路有效降低了电芯本体中负极的锂离子浓度,从而降低了活性材料的化学能,可以避免发生正负极活性材料直接接触引发的复杂内部短路,降低正负极活性材料材料变化导致的燃烧概率,或在发生复杂内部短路时,电极活性材料已经释放足够的化学能,剩余的化学能已经不足以引发安全事故,从而有效提高了电池的安全性。

技术特征:

1.一种电芯,其特征在于,包括电芯本体和热失控短路组件,所述电芯本体包括第一极片、第二极片和隔膜,所述第一极片和所述第二极片极性相反,所述隔膜位于所述第一极片和所述第二极片之间,所述热失控短路组件包括单面敷料片、隔离膜和第四集流体,所述单面敷料片位于所述电芯本体的外侧,所述单面敷料片包括第三集流体和第三活性物质层,所述第三活性物质层设置于单面敷料片朝向所述电芯本体的单侧表面,所述隔离膜位于所述第三集流体和所述第四集流体之间,所述第三集流体和所述第一极片电连接,所述第四集流体和所述第二极片电连接,所述隔离膜的热失效温度小于所述隔膜的热失效温度。

2.根据权利要求1所述的电芯,其特征在于,所述隔离膜的热失效温度和所述隔膜的热失效温度差值为30℃及以上。

3.根据权利要求2所述的电芯,其特征在于,所述隔离膜的热失效温度大于100℃且小于等于140℃。

4.根据权利要求1~3任意一项所述的电芯,其特征在于,所述隔膜的热失效温度大于等于170℃。

5.根据权利要求1所述的电芯,其特征在于,所述隔膜为pp膜、pet膜或陶瓷复合隔膜。

6.根据权利要求1所述的电芯,其特征在于,所述隔离膜为聚丙烯酸酯膜、sbr膜、pe膜、改性pe膜或eva膜。

7.根据权利要求1所述的电芯,其特征在于,所述热失控短路组件的数量为至少一个,至少一个所述热失控短路组件位于所述电芯本体的至少一侧表面。

8.根据权利要求1所述的电芯,其特征在于,所述电芯本体为卷绕电芯。

9.根据权利要求1所述的电芯,其特征在于,所述电芯本体为叠片电芯。

10.根据权利要求9所述的电芯,其特征在于,所述电芯本体包括多个第一极片、多个第二极片和多个隔膜,多个所述第一极片和多个所述第二极片交替设置,且相邻的所述第一极片和所述第二极片之间设置有单个所述隔膜,所述单面敷料片和所述电芯本体之间通过所述隔膜相互隔离。

11.根据权利要求10所述的电芯,其特征在于,所述第一极片为负极,所述第二极片为正极,所述电芯本体的最外侧极片均为第二极片,所述单面敷料片上的第三活性物质层为负极材料层。

12.根据权利要求1所述的电芯,其特征在于,所述第一极片包括第一集流体和位于所述第一集流体两侧的第一活性物质层,所述第二极片包括第二集流体和位于所述第二集流体两侧的第二活性物质层,所述第一活性物质层和所述第二活性物质层的极性相反,所述第三活性物质层的极性与所述第一活性物质层的极性相同。

13.根据权利要求12所述的电芯,其特征在于,所述第四集流体的厚度小于等于d1*n/4,其中,d1为所述第二集流体的箔材厚度,n为所述第二极片的层数。

14.根据权利要求12所述的电芯,其特征在于,所述第三集流体的厚度小于等于d2*m/4,其中,d2为所述第一集流体的箔材厚度,m为所述第一极片的层数。

15.根据权利要求12所述的电芯,其特征在于,多个所述第一集流体由所述电芯本体的一端引出,多个所述第二集流体由所述电芯本体的另一端引出,所述第三集流体的端部由所述电芯本体的一端引出并与多个所述第一集流体电连接,所述第四集流体的端部由所述电芯本体的另一端引出并与多个所述第二集流体电连接。

16.根据权利要求1所述的电芯,其特征在于,所述第四集流体朝向所述隔离膜的表面上设置有导电凸起。

17.根据权利要求16所述的电芯,其特征在于,所述导电凸起为多个,多个所述导电凸起间隔设置于所述第四集流体的表面。

18.根据权利要求16所述的电芯,其特征在于,所述导电凸起为带状凸起结构。

19.根据权利要求16所述的电芯,其特征在于,所述导电凸起为金属材料。

20.一种电池,其特征在于,包括权利要求1~19任意一项所述的电芯。

21.一种用电装置,其特征在于,包括权利要求20所述的电池。

技术总结

为克服现有电池出现热失控时易引发内部短路的安全性问题,本技术提供了一种电芯,包括电芯本体和热失控短路组件,所述电芯本体包括第一极片、第二极片和隔膜,所述第一极片和所述第二极片极性相反,所述隔膜位于所述第一极片和所述第二极片之间,所述热失控短路组件包括单面敷料片、隔离膜和第四集流体,所述单面敷料片位于所述电芯本体的外侧,所述单面敷料片包括第三集流体和第三活性物质层,所述第三活性物质层设置于单面敷料片朝向所述电芯本体的单侧表面,所述隔离膜的热失效温度小于所述隔膜的热失效温度。同时,本技术还公开了包括上述电芯的电池、储能系统和电动车。本技术提供的电芯有效提高了电池的安全性。

技术研发人员:张忠财,尹雪芹,曹虎,郭磊,尹小强

受保护的技术使用者:比亚迪股份有限公司

技术研发日:20230928

技术公布日:2024/6/20

- 还没有人留言评论。精彩留言会获得点赞!