一种用于固体氧化物燃料电池中电堆串联的焊接结构的制作方法

本技术涉及电堆串联,具体涉及一种用于固体氧化物燃料电池中电堆串联的焊接结构。

背景技术:

1、固体氧化物燃料电池是一种新型发电装置,其电池电堆多采用立向堆叠,电堆之间不仅要进行串联通气,还得防止各个电堆之间通过金属管导电,在实际操作中,常采用陶瓷管对串联电堆之间的管路进行绝缘,将陶瓷管通过焊接连接在管路中,但管路在长期使用后需要进行维护,以保证管路的气密性,而更换构件时则需要拆焊之后再进行焊接,十分麻烦,且在电堆附近进行拆焊与焊接十分危险。

技术实现思路

1、为解决上述技术问题,本实用新型提供一种用于固体氧化物燃料电池中电堆串联的焊接结构,拆装时省时省力、方便操作,也避免了在电堆附近进行补焊、更换构件等工作,防止出现安全事故。

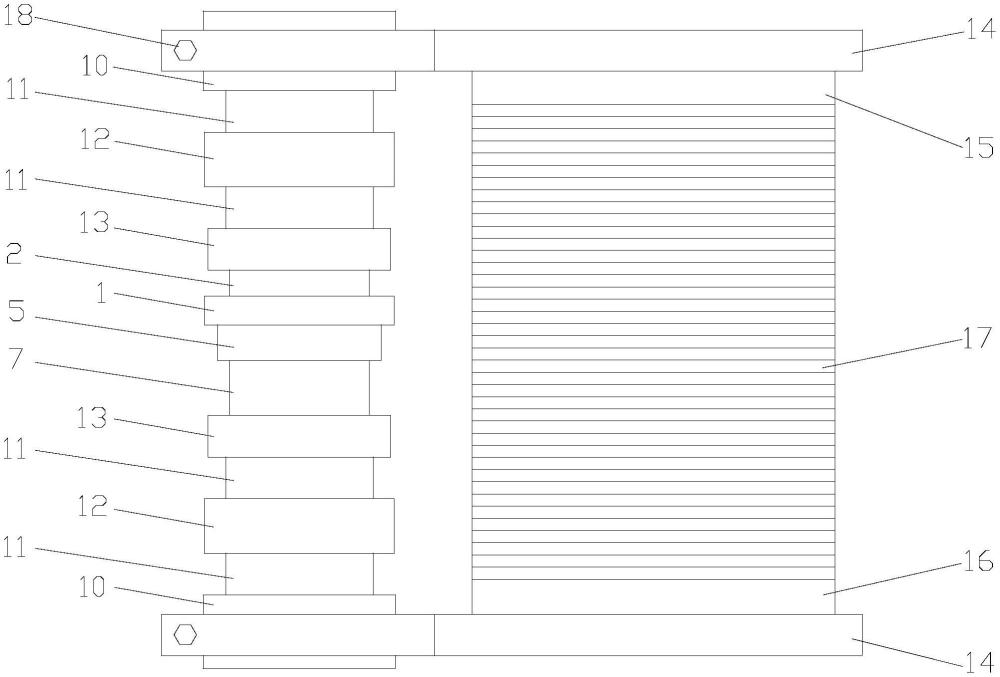

2、本实用新型的技术方案为:一种用于固体氧化物燃料电池中电堆串联的焊接结构,包括金属转接管、过渡管、金属波纹管、金属套管和陶瓷组件,所述陶瓷组件为中空结构,陶瓷组件两端分别依次与金属套管、金属波纹管和金属转接管连接,金属套管、金属波纹管与金属转接管之间均设有过渡管,所述陶瓷组件包括凸出陶瓷管、凹入陶瓷管和陶瓷螺母,所述凸出陶瓷管与凹入陶瓷管外径相等,凸出陶瓷管上设有外径与凹入陶瓷管内径相等的凸台,凸台插入凹入陶瓷管内,凸出陶瓷管与凹入陶瓷管连接处的外壁设有相接且相同的螺纹,凸出陶瓷管与凹入陶瓷管通过陶瓷螺母连接。

3、进一步的,所述凹入陶瓷管上的螺纹螺距从连接处所在端向另一端逐渐变大。

4、进一步的,所述凸出陶瓷管外壁设有锁紧螺母,所述锁紧螺母位于陶瓷螺母侧面,所述锁紧螺母与凸出陶瓷管通过螺纹连接。

5、进一步的,所述锁紧螺母横截面为正六边形。

6、进一步的,所述凸出陶瓷管上的螺纹从连接处延伸至中部。

7、进一步的,所述凸台上设有定位键,凹入陶瓷管内壁设有定位槽,定位键滑动嵌入定位槽内。

8、进一步的,所述陶瓷螺母外壁设有扭转块。

9、进一步的,所述扭转块有多个且为圆周阵列分布。

10、进一步的,所述凸台一端设有倒角。

11、进一步的,所述凸出陶瓷管、凹入陶瓷管和陶瓷螺母的外层为碳化硅涂层。

12、与现有技术相比,本实用新型的优点在于:将凸出陶瓷管上的锁紧螺母松开至空行程处,将陶瓷螺母旋转松开至凸出陶瓷管上,即可将凸出陶瓷管从凹入陶瓷管中抽离,将本结构拆开,拆卸后形成本段凸出陶瓷管至上一段凹入陶瓷管的连续焊接结构,可直接更换新的连续焊接结构,将卸下的结构集中处理,既省时省力、方便操作,也避免了在电堆附近进行补焊、更换构件等工作,防止出现安全事故。

技术特征:

1.一种用于固体氧化物燃料电池中电堆串联的焊接结构,其特征在于:包括金属转接管、过渡管、金属波纹管、金属套管和陶瓷组件,所述陶瓷组件为中空结构,陶瓷组件两端分别依次与金属套管、金属波纹管和金属转接管连接,金属套管、金属波纹管与金属转接管之间均设有过渡管,所述陶瓷组件包括凸出陶瓷管、凹入陶瓷管和陶瓷螺母,所述凸出陶瓷管与凹入陶瓷管外径相等,凸出陶瓷管上设有外径与凹入陶瓷管内径相等的凸台,凸台插入凹入陶瓷管内,凸出陶瓷管与凹入陶瓷管连接处的外壁设有相接且相同的螺纹,凸出陶瓷管与凹入陶瓷管通过陶瓷螺母连接。

2.根据权利要求1所述的用于固体氧化物燃料电池中电堆串联的焊接结构,其特征在于:所述凹入陶瓷管上的螺纹螺距从连接处所在端向另一端逐渐变大。

3.根据权利要求1所述的用于固体氧化物燃料电池中电堆串联的焊接结构,其特征在于:所述凸出陶瓷管外壁设有锁紧螺母,所述锁紧螺母位于陶瓷螺母侧面,所述锁紧螺母与凸出陶瓷管通过螺纹连接。

4.根据权利要求3所述的用于固体氧化物燃料电池中电堆串联的焊接结构,其特征在于:所述锁紧螺母横截面为正六边形。

5.根据权利要求1所述的用于固体氧化物燃料电池中电堆串联的焊接结构,其特征在于:所述凸出陶瓷管上的螺纹从连接处延伸至中部。

6.根据权利要求1所述的用于固体氧化物燃料电池中电堆串联的焊接结构,其特征在于:所述凸台上设有定位键,凹入陶瓷管内壁设有定位槽,定位键滑动嵌入定位槽内。

7.根据权利要求1所述的用于固体氧化物燃料电池中电堆串联的焊接结构,其特征在于:所述陶瓷螺母外壁设有扭转块。

8.根据权利要求7所述的用于固体氧化物燃料电池中电堆串联的焊接结构,其特征在于:所述扭转块有多个且为圆周阵列分布。

9.根据权利要求1所述的用于固体氧化物燃料电池中电堆串联的焊接结构,其特征在于:所述凸台一端设有倒角。

10.根据权利要求1所述的用于固体氧化物燃料电池中电堆串联的焊接结构,其特征在于:所述凸出陶瓷管、凹入陶瓷管和陶瓷螺母的外层为碳化硅涂层。

技术总结

本技术涉及一种用于固体氧化物燃料电池中电堆串联的焊接结构,包括金属转接管、过渡管、金属波纹管、金属套管和陶瓷组件,所述陶瓷组件为中空结构,陶瓷组件两端依次与金属套管、金属波纹管和金属转接管连接,金属套管、金属波纹管与金属转接管之间均设有过渡管,所述陶瓷组件包括凸出陶瓷管、凹入陶瓷管和陶瓷螺母,所述凸出陶瓷管与凹入陶瓷管外径相等,凸出陶瓷管上设有外径与凹入陶瓷管内径相等的凸台,凸台插入凹入陶瓷管内,凸出陶瓷管与凹入陶瓷管连接处的外壁设有相接且相同的螺纹,凸出陶瓷管与凹入陶瓷管通过陶瓷螺母连接。本技术拆装时省时省力、方便操作,也避免了在电堆附近进行补焊、更换构件等工作,防止出现安全事故。

技术研发人员:江治民,伍龙燕,宋志超,梁思凡,林梓荣,陈锦芳

受保护的技术使用者:广东佛燃科技有限公司

技术研发日:20231102

技术公布日:2024/7/15

- 还没有人留言评论。精彩留言会获得点赞!