自动吸附定位锡球治具的制作方法

本技术涉及半导体生产设备,具体涉及一种自动吸附定位锡球治具。

背景技术:

1、当下半导体芯片技术发展迅速,与主板直接焊连的芯片集成封装技术较为成熟,对于保证芯片连接稳定性,工况安全性都大有裨益,例如笔记本主板上的cpu和gpu,与主板治具一体封装,可以加强主板结构稳定,也降低主板集成元件后的整体厚度,有利于轻薄笔记本的生产使用,而芯片的针脚与主板直接锡焊较为困难,只能先采取锡球与芯片或者主板的针脚接电端热熔预焊,再定位放置另一元件后,再次热熔锡液实施焊接,最主流的方式是先将锡球焊接在芯片上,比较芯片体型较小,主板或其他电路板的体型较大,难以定位和批量预焊。

2、目前已知的通用工艺是:首先将芯片焊盘表面涂刷一层助焊剂或锡膏,准备好出厂合格证的锡球,通过治具或自动植球机定位芯片,以方便锡球的放置,再将放置好锡球的芯片脱模,利用夹持辅助工具移动到专用工作站进行加热焊接。而在锡球填充芯片模片的焊位孔时,由于焊位孔数量巨大,大量锡球需要逐个填充进孔洞,并且每个孔洞内只能填充一只锡球,重要的是,在其他焊位孔未全部填充完毕前,已经填充进焊位孔的锡球不能跳出。为了提升锡球填充焊位孔的速度,加快锡球填充效率,我们需要特别设计一种锡球定位治具,帮助芯片焊盘表面快速定位待焊接的锡球,并且能够将锡球吸附放置跳出焊位孔。

技术实现思路

1、本实用新型目的是:为了提升锡球填充焊位孔的速度,加快锡球填充效率,帮助芯片焊盘表面快速定位待焊接的锡球,并且能够将锡球吸附放置跳出焊位孔,我们设计提出一种自动吸附定位锡球治具,将未填充锡球的焊位孔以轻微吸附力吸附周围锡球快速填充,并且填充后保持吸附力防止跳球,每个焊位孔设置成仅能填充一个锡球的深度,加快锡球填充效率,多余锡球从外周余料孔滚落,实用方便。

2、为解决上述问题采取的技术方案是:

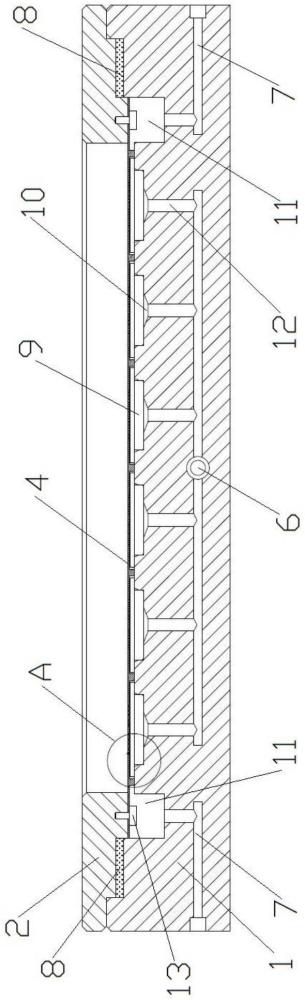

3、一种自动吸附定位锡球治具,包括定位座、芯片模片、密封垫圈和限位框。

4、所述定位座上端面中心矩阵式设置有若干个定位芯片的定位槽,所述定位槽内开设有喇叭口状的抽气孔,所述抽气孔与定位座内的抽气管道连通,并汇聚于抽气接口,所述抽气接口外接抽气管向外以稳压方式抽气,

5、相邻定位槽之间设置有限位平台,用于承托芯片焊盘和芯片模片的定位柱,所有定位槽外周设置有吸附腔,所述吸附腔与吸附管道连通,所述吸附管道外接吸附设备,并以恒定气压力吸附,

6、所述定位座外周设置有阶梯槽,用于配合限位框和密封垫圈实施定位密封,

7、所述芯片模片通过连接件配合在限位框底部,中部正对每个芯片定位槽开设有若干个焊位孔,所述焊位孔与芯片焊盘上的针脚位置对应,正对芯片定位槽外周位置设置有定位柱。

8、进一步地,所述定位柱高度大于芯片焊盘的厚度,并且芯片模片厚度等于待填充锡球的球径尺寸。

9、进一步地,所述限位框内侧一角还设置有余料孔。

10、进一步地,所述密封垫圈设置在限位框外周底面,密封垫圈与阶梯槽配合后,紧密贴合密闭,使吸附腔密闭。

11、本实用新型的有益效果是:

12、该自动吸附定位锡球治具以阵列方式平铺定位所有待焊的芯片,采用芯片模片定位所有芯片的焊接引脚端,并设置填充锡球的焊位孔,将未填充锡球的焊位孔以轻微吸附力吸附周围锡球快速填充,并且填充后保持吸附力防止跳球,每个焊位孔设置成仅能填充一个锡球的深度,加快锡球填充效率,多余锡球从外周余料孔滚落,实用方便。

技术特征:

1.一种自动吸附定位锡球治具,包括定位座、芯片模片、密封垫圈和限位框,其特征在于:

2.根据权利要求1所述的自动吸附定位锡球治具,其特征在于:所述定位柱高度大于芯片焊盘的厚度,并且芯片模片厚度等于待填充锡球的球径尺寸。

3.根据权利要求1所述的自动吸附定位锡球治具,其特征在于:所述限位框内侧一角还设置有余料孔。

4.根据权利要求1所述的自动吸附定位锡球治具,其特征在于:所述密封垫圈设置在限位框外周底面,密封垫圈与阶梯槽配合后,紧密贴合密闭。

技术总结

本技术公开了一种自动吸附定位锡球治具,包括定位座、芯片模片、密封垫圈和限位框,定位座上端面中心矩阵式设置有若干个定位芯片的定位槽,定位槽内开设有喇叭口状的抽气孔,相邻定位槽之间设置有限位平台,所有定位槽外周设置有吸附腔,芯片模片通过连接件配合在限位框底部,中部正对每个芯片定位槽开设有若干个焊位孔,该自动吸附定位锡球治具以阵列方式平铺定位所有待焊的芯片,采用芯片模片定位所有芯片的焊接引脚端,并设置填充锡球的焊位孔,将未填充锡球的焊位孔以轻微吸附力吸附周围锡球快速填充,并且填充后保持吸附力防止跳球,每个焊位孔设置成仅能填充一个锡球的深度,加快锡球填充效率,多余锡球从外周余料孔滚落,实用方便。

技术研发人员:郭卫,曹恩林,段国建

受保护的技术使用者:昆山法密尔精密机械有限公司

技术研发日:20231115

技术公布日:2024/6/23

- 还没有人留言评论。精彩留言会获得点赞!