一种电池组装用入壳机的制作方法

本技术涉及锂电池领域,特别涉及一种电池组装用入壳机。

背景技术:

1、锂电池是一类由锂金属或锂合金为正/负极材料,使用非水电解质溶液的电池,由于锂金属的化学特性非常活泼,使得锂金属的加工、保存、使用,对环境要求非常高,随着科学技术的发展,锂电池已经成为了主流;

2、锂电池生产后,需要将电池块安装在配套用的电池外壳中,当前市面上现有的入壳机在使用时,需要工人先将第一个外壳手动放置在入壳机中,然后再将第一个电池块手动从入壳机顶端放入,接着手持压入板将电池块手动压入外壳中,这样的组装方式,效率低下,因此需要设计一种电池组装用入壳机。

技术实现思路

1、本实用新型要解决的技术问题是提供一种电池组装用入壳机,通过设置上料机构和入壳机构,组装时,工人只需一次性将外壳与电池块放入机体中,然后入壳机可以自动将所有电池块与外壳组装。

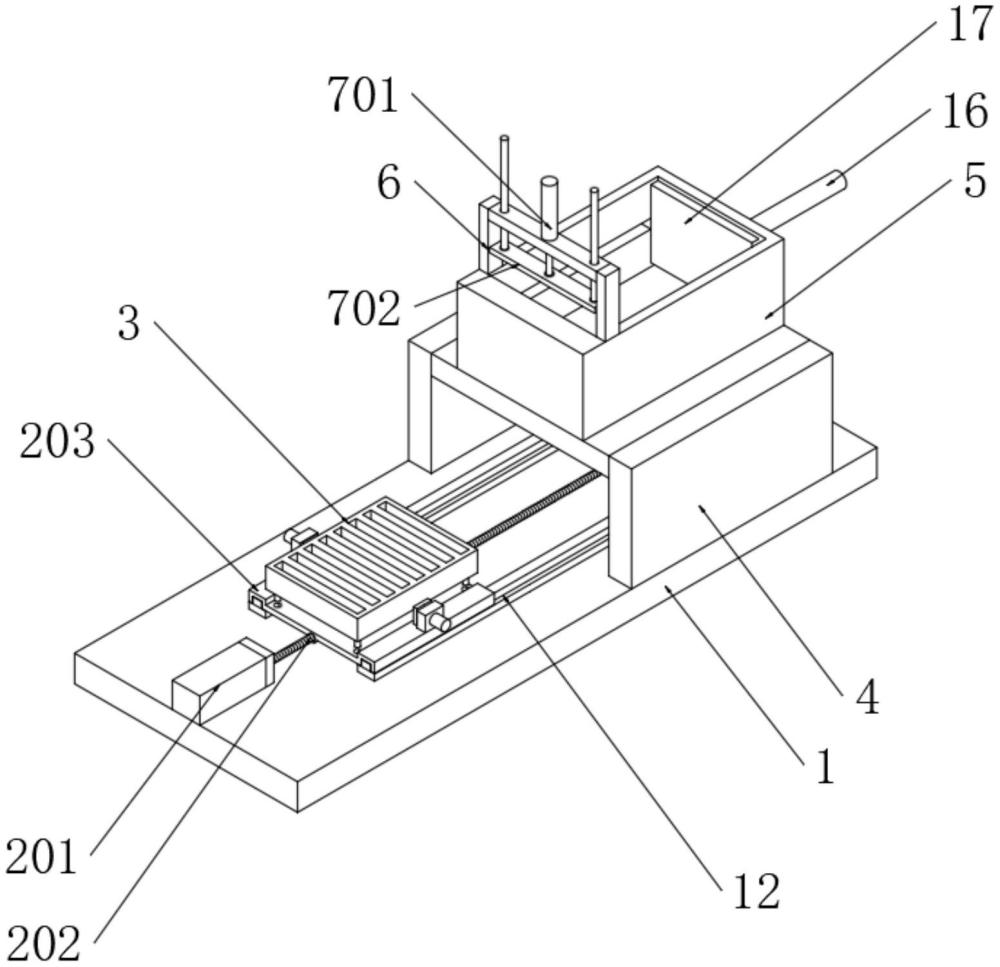

2、为了解决上述技术问题,本实用新型的技术方案为,一种电池组装用入壳机,包括工作台,所述工作台的左侧顶端设置有上料机构,所述上料机构包括有步进电机、丝杆和滑台,所述滑台的顶端设置有上料架,所述工作台的右侧顶端设置有框板,所述框板的顶端固定安装有放料盒;所述放料盒的左侧顶端设置有支架,所述支架的中部设置有入壳机构,所述入壳机构包括有第二电推杆、压板和导向杆,所述支架的顶端两侧均开设有导向槽。

3、作为本实用新型的进一步方案:所述工作台的左侧顶端固定安装步进电机,所述工作台的右侧中部顶端设置有轴架,所述步进电机的输出轴固定连接丝杆,所述丝杆的另一端通过轴承活动连接轴架,所述丝杆的外部活动安装滑台。

4、作为本实用新型的进一步方案:所述滑台的中部四角均开设有定位孔,所述上料架的底端四角均固定安装有定位柱,所述定位柱与定位孔套接。

5、作为本实用新型的进一步方案:所述工作台靠近滑台的底端两侧均设置有导轨,所述滑台的底端两侧分别与两个所述导轨滑动连接。

6、作为本实用新型的进一步方案:所述滑台的顶端中部两侧均固定安装有安装座,两个所述安装座的背面一侧均设置有第二气缸,两个所述第二气缸的输出轴均设置有夹头。

7、作为本实用新型的进一步方案:所述支架的顶端中部固定安装第二电推杆,所述第二电推杆的输出轴固定连接压板,所述压板的两端均固定连接导向杆,所述导向杆与导向槽滑动连接。

8、作为本实用新型的进一步方案:所述放料盒的右侧外部固定安装有第一电推杆,所述第一电推杆的输出轴穿过放料盒固定安装有推板,所述推板的中部两端外侧均固定连接有滑块,所述放料盒的内壁两侧均开设有与滑块相匹配的滑槽。

9、作为本实用新型的进一步方案:所述框板靠近压板的一侧底部两端均设置有第一气缸,两个所述第一气缸的输出轴端均设置有安装架,两个所述安装架的内部均通过转轴活动安装有滑轮。

10、采用上述技术方案:在使用时,首先将上料架取下,然后再将组装用的电池外壳依次码放在上料架上的卡槽中,然后将上料架放回滑台上,接着启动步进电机,步进电机启动后控制丝杆转动,丝杆转动后带动滑台横向移动至框板的内部,然后通过入壳机构将电池块依次卡入上料架顶端码放的外壳中,当所有电池与外壳组装完毕后,再控制上料架从框板的内部退出至初始点即可,这样无需来回重复放置组装用的外壳,且外壳放置后,可以自动上料,避免工人与入壳机构过多的接触,减少工伤风险,也提高上料速度。

11、通过设置入壳机构,当装有电池外壳的上料架进入框板的内部时,启动第二电推杆,第二电推杆启动后下压压板,压板下压后将存储在放料盒内部左侧的第一个电池块同步下压,直至电池块完全卡入上料架左侧的第一个电池外壳中,这样在入壳时,可以起到自动入壳的效果,且无需工人使用压块手动推送,从而提高入壳效率。

技术特征:

1.一种电池组装用入壳机,包括工作台(1),其特征在于:所述工作台(1)的左侧顶端设置有上料机构(2),所述上料机构(2)包括有步进电机(201)、丝杆(202)和滑台(203),所述滑台(203)的顶端设置有上料架(3),所述工作台(1)的右侧顶端设置有框板(4),所述框板(4)的顶端固定安装有放料盒(5);所述放料盒(5)的左侧顶端设置有支架(6),所述支架(6)的中部设置有入壳机构(7),所述入壳机构(7)包括有第二电推杆(701)、压板(702)和导向杆(703),所述支架(6)的顶端两侧均开设有导向槽(8)。

2.根据权利要求1所述的一种电池组装用入壳机,其特征在于:所述工作台(1)的左侧顶端固定安装步进电机(201),所述工作台(1)的右侧中部顶端设置有轴架(9),所述步进电机(201)的输出轴固定连接丝杆(202),所述丝杆(202)的另一端通过轴承活动连接轴架(9),所述丝杆(202)的外部活动安装滑台(203)。

3.根据权利要求2所述的一种电池组装用入壳机,其特征在于:所述滑台(203)的中部四角均开设有定位孔(10),所述上料架(3)的底端四角均固定安装有定位柱(11),所述定位柱(11)与定位孔(10)套接。

4.根据权利要求2所述的一种电池组装用入壳机,其特征在于:所述工作台(1)靠近滑台(203)的底端两侧均设置有导轨(12),所述滑台(203)的底端两侧分别与两个所述导轨(12)滑动连接。

5.根据权利要求2所述的一种电池组装用入壳机,其特征在于:所述滑台(203)的顶端中部两侧均固定安装有安装座(13),两个所述安装座(13)的背面一侧均设置有第二气缸(14),两个所述第二气缸(14)的输出轴均设置有夹头(15)。

6.根据权利要求1所述的一种电池组装用入壳机,其特征在于:所述支架(6)的顶端中部固定安装第二电推杆(701),所述第二电推杆(701)的输出轴固定连接压板(702),所述压板(702)的两端均固定连接导向杆(703),所述导向杆(703)与导向槽(8)滑动连接。

7.根据权利要求6所述的一种电池组装用入壳机,其特征在于:所述放料盒(5)的右侧外部固定安装有第一电推杆(16),所述第一电推杆(16)的输出轴穿过放料盒(5)固定安装有推板(17),所述推板(17)的中部两端外侧均固定连接有滑块(18),所述放料盒(5)的内壁两侧均开设有与滑块(18)相匹配的滑槽(19)。

8.根据权利要求6所述的一种电池组装用入壳机,其特征在于:所述框板(4)靠近压板(702)的一侧底部两端均设置有第一气缸(20),两个所述第一气缸(20)的输出轴端均设置有安装架(21),两个所述安装架(21)的内部均通过转轴活动安装有滑轮(22)。

技术总结

本技术公开了一种电池组装用入壳机,涉及锂电池领域,包括工作台,所述工作台的左侧顶端设置有上料机构,所述上料机构包括有步进电机、丝杆和滑台;本技术的优点在于:在使用时,将上料架取下,然后再将组装用的电池外壳依次码放在上料架上的卡槽中,然后将上料架放回滑台上,接着启动步进电机,步进电机启动后控制丝杆转动,丝杆转动后带动滑台横向移动至框板的内部,然后通过入壳机构将电池块依次卡入上料架顶端码放的外壳中,当所有电池与外壳组装完毕后,再控制上料架从框板的内部退出至初始点即可,这样无需来回重复放置组装用的外壳,且外壳放置后,可以自动上料,避免工人与入壳机构过多的接触,减少工伤风险,也提高上料速度。

技术研发人员:张国辉,周强,樊琪,陈前树,朱家林

受保护的技术使用者:湖南镁鑫新能源有限公司

技术研发日:20231120

技术公布日:2024/7/29

- 还没有人留言评论。精彩留言会获得点赞!