极片及电芯的制作方法

本申请涉及电池,具体涉及一种极片及电芯。

背景技术:

1、为了改善电芯的穿钉性能和抗冲击性能,电池行业中,开始将集流体由金属箔转化为复合集流体,复合集流体由高分子材料层、金属层叠加复合而成。

2、鉴于复合集流体结构具有特殊性,复合集流体上的极耳的形成一般为双面焊接导电箔材的方式,实现两侧金属层的电流导通,但是,现有技术中,常规的双面焊接箔材方式存在焊接内阻高、焊接强度低的缺陷,对电芯的导电性能和安全性能造成了不利的影响。

技术实现思路

1、有鉴于此,本申请提供了一种极片及电芯,以解决现有技术中复合集流体的极耳焊接方式焊接内阻高、焊接强度低的问题。

2、为了达到上述目的,本申请提供如下技术方案:

3、一种极片,包括:

4、集流体,包括支撑层和导电层,所述支撑层的两侧表面均设有所述导电层;

5、极耳,包括第一箔片和第二箔片;

6、其中,在所述集流体上,所述第一箔片以及所述第二箔片分别与两侧的所述导电层焊接,且所述第一箔片、所述集流体和所述第二箔片形成焊接一区;

7、在所述集流体外,所述第一箔片与所述第二箔片之间至少局部焊接并形成焊接二区;所述焊接一区和所述焊接二区相邻设置。

8、可选的,沿所述极片的td方向,所述导电层的表面依次设有涂覆部、陶瓷部和空白区,所述第一箔片和所述第二箔片分别覆盖两侧所述陶瓷部的部分表面,且所述第一箔片和所述第二箔片分别在两侧所述空白区与所述导电层连接。

9、可选的,至少所述焊接一区的表面敷设有绝缘层。

10、可选的,在所述极片的td方向上,所述陶瓷部的宽度为wt,所述陶瓷部被所述极耳所覆盖部分的宽度为wf;其中,

11、wt满足1mm≤wt≤10mm;

12、和/或,wf满足0<wf≤5mm;

13、和/或,wt、wf满足0.1≤wf/wt≤0.9。

14、可选的,在所述极片的td方向上,所述焊接一区的宽度为d1,所述焊接二区的宽度为d2,所述焊接一区和所述焊接二区形成的焊接区的宽度为d;其中,

15、d1满足0.5mm≤d1≤20mm;

16、和/或,d2满足0.2mm≤d2≤10mm;

17、和/或,d满足2mm≤d≤50mm;

18、和/或,d2、d满足0.1≤d2/d≤0.7。

19、可选的,所述集流体的厚度为a,所述第一箔片的厚度为b1,所述第二箔片的厚度为b2,所述焊接一区的厚度为c1,所述焊接二区的厚度为c2,所述焊接一区的面积为c1,所述焊接二区的面积为c2;其中,

20、a、b1、b2、c1满足c1≥(a+b1+b2)*110%;

21、和/或,b1、b2、c2满足c2≥(b1+b2)*110%;

22、和/或,c1、c2、c1、c2满足c1*c1>c2*c2。

23、可选的,所述极耳包括主体部和连接部,所述连接部与所述导电层连接,在所述极片的md方向上,所述极耳的所述连接部的长度大于所述极耳的所述主体部的长度。

24、可选的,所述焊接一区和所述焊接二区形成焊接区,在所述极片的td方向上,所述极耳的所述连接部的外边缘与所述焊接区的内边缘之间的距离为d1,所述极耳的所述连接部的外边缘与所述焊接区的外边缘之间的距离为d2;其中,

25、d1满足0.5mm≤d1≤20mm;

26、和/或,0.5mm≤d2≤20mm;

27、和/或,d1、d2满足0.1≤d1/d2≤0.7。

28、可选的,所述极耳的所述连接部与所述集流体的连接处为圆弧且圆弧半径为r1,所述极耳的所述主体部与所述连接部的连接处为圆弧且圆弧半径为r2,所述极耳的所述连接部的外边缘角为圆弧且圆弧半径为r3;其中,

29、r1满足0.5mm≤r1≤10mm;

30、和/或,r2满足0.5mm≤r2≤10mm;

31、和/或,r3满足0.2mm≤r3≤5mm。

32、可选的,在所述极片的td方向上,所述集流体的宽度为d3,所述极耳的所述连接部的高度为d4,d3、d4满足0.1≤d4/d3≤0.5。

33、可选的,在所述极片的md方向上,所述极耳的所述连接部的长度为l1,单个所述极耳所在的一折所述极片的长度为l2,l1、l2满足0.1≤l1/l2≤0.9。

34、一种电池,包括上述任一项中的极片。

35、本申请提供的极片,包括集流体和极耳,集流体包括支撑层和导电层,支撑层的两侧表面均设有导电层;极耳包括第一箔片和第二箔片;其中,在集流体上,第一箔片以及第二箔片分别与两侧的导电层焊接,且第一箔片、集流体和第二箔片形成焊接一区;在集流体外,第一箔片与第二箔片之间至少局部焊接并形成焊接二区;焊接一区和焊接二区相邻设置。如此设置,一方面,集流体与两层箔片之间,在集流体存在的区域中,不仅第一箔片、集流体和第二箔片共同形成具有三层结构的焊接一区,提供了焊接强度,另外在集流体不存在的区域中,第一箔片与第二箔片独立延伸出来的部分还额外具有两层结构的焊接二区,不仅形成了对焊接一区的辅助加强强度作用,克服了支撑层为高分子材料层而自身的焊接性能较差的缺陷,而且,两层箔片直接焊接具有良好的过流能力,焊接内阻小,焊接一区与焊接二区整体增加了电流导通路径;另一方面,由于焊接一区与焊接二区相邻设置,避免了焊接区域不连贯导致的二者之间,箔片未焊接部位强度差,箔片易遭到损坏从而极耳易被破坏的隐患,而且,还能够避免焊接区域分开设置时,中间部位未有压力焊接,而两侧均有焊接,易导致极耳在两个焊接区域之间断开的隐患;解决了现有技术中复合集流体的极耳焊接方式焊接内阻高、焊接强度低的问题。

技术特征:

1.一种极片,其特征在于,包括:

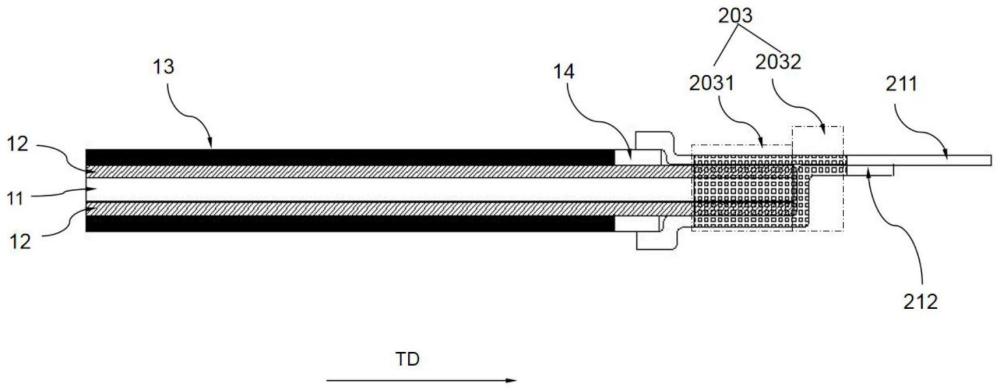

2.根据权利要求1所述的极片,其特征在于,沿所述极片的td方向,所述导电层(12)的表面依次设有涂覆部(13)、陶瓷部(14)和空白区(15),所述第一箔片(211)和所述第二箔片(212)分别覆盖两侧所述陶瓷部(14)的部分表面,且所述第一箔片(211)和所述第二箔片(212)分别在两侧所述空白区(15)与所述导电层(12)连接。

3.根据权利要求1所述的极片,其特征在于,至少所述焊接一区(2031)的表面敷设有绝缘层。

4.根据权利要求2所述的极片,其特征在于,在所述极片的td方向上,所述陶瓷部(14)的宽度为wt,所述陶瓷部(14)被所述极耳(02)所覆盖部分的宽度为wf;其中,

5.根据权利要求1所述的极片,其特征在于,在所述极片的td方向上,所述焊接一区(2031)的宽度为d1,所述焊接二区(2032)的宽度为d2,所述焊接一区(2031)和所述焊接二区(2032)形成的焊接区(203)的宽度为d;其中,

6.根据权利要求1所述的极片,其特征在于,所述集流体(01)的厚度为a,所述第一箔片(211)的厚度为b1,所述第二箔片(212)的厚度为b2,所述焊接一区(2031)的厚度为c1,所述焊接二区(2032)的厚度为c2,所述焊接一区(2031)的面积为c1,所述焊接二区(2032)的面积为c2;其中,

7.根据权利要求1所述的极片,其特征在于,所述极耳(02)包括主体部(201)和连接部(202),所述连接部(202)与所述导电层(12)连接,在所述极片的md方向上,所述极耳(02)的所述连接部(202)的长度大于所述极耳(02)的所述主体部(201)的长度。

8.根据权利要求7所述的极片,其特征在于,所述焊接一区(2031)和所述焊接二区(2032)形成焊接区(203),在所述极片的td方向上,所述极耳(02)的所述连接部(202)的外边缘与所述焊接区(203)的内边缘之间的距离为d1,所述极耳(02)的所述连接部(202)的外边缘与所述焊接区(203)的外边缘之间的距离为d2;其中,

9.根据权利要求7所述的极片,其特征在于,所述极耳(02)的所述连接部(202)与所述集流体(01)的连接处为圆弧且圆弧半径为r1,所述极耳(02)的所述主体部(201)与所述连接部(202)的连接处为圆弧且圆弧半径为r2,所述极耳(02)的所述连接部(202)的外边缘角为圆弧且圆弧半径为r3;其中,

10.根据权利要求7所述的极片,其特征在于,在所述极片的td方向上,所述集流体(01)的宽度为d3,所述极耳(02)的所述连接部(202)的高度为d4,d3、d4满足0.1≤d4/d3≤0.5。

11.根据权利要求7所述的极片,其特征在于,在所述极片的md方向上,所述极耳(02)的所述连接部(202)的长度为l1,单个所述极耳(02)所在的一折所述极片的长度为l2,l1、l2满足0.1≤l1/l2≤0.9。

12.一种电芯,其特征在于,包括如权利要求1-11任一项所述的极片。

技术总结

本申请提供了一种极片及电芯,极片包括集流体和极耳,集流体包括支撑层和导电层,支撑层的两侧表面均设有导电层;极耳包括第一箔片和第二箔片;其中,在集流体上,第一箔片以及第二箔片分别与两侧的导电层焊接,且第一箔片、集流体和第二箔片形成焊接一区;在集流体外,第一箔片与第二箔片之间至少局部焊接并形成焊接二区;焊接一区和焊接二区相邻设置。如此设置,克服了支撑层为高分子材料层而自身的焊接性能较差的缺陷,两层箔片直接焊接具有良好的过流能力,焊接内阻小,焊接一区与焊接二区整体增加了电流导通路径,解决了现有技术中复合集流体的极耳焊接方式焊接内阻高、焊接强度低的问题。

技术研发人员:李雪,盛东辉,谢继春

受保护的技术使用者:珠海冠宇电池股份有限公司

技术研发日:20231121

技术公布日:2024/8/26

- 还没有人留言评论。精彩留言会获得点赞!