一种激光器散热系统的制作方法

本技术涉及光纤激光器,尤其涉及一种激光器散热系统。

背景技术:

1、光纤激光器在使用过程中,泵浦电光转化过程和光纤吸收泵浦光束转化成激光的过程中会产生大量的热量,大量的热量会导致泵浦内部能量分布不均,输出波长产生漂移,影响能量光纤的转化效率,进而影响激光器的输出性能。为满足输出需求,精确地温度控制是激光器实现性能稳定的重要保证。

2、现有冷却技术多采用水冷和风冷,水冷板内通入冷却液,依靠外部的水冷机(内含水箱)进行循环。水冷方式相对于纯风冷冷却方式,能耗较低,但是普通的,该种外机制冷附件较多,集成度低,占用空间大,且因为水管接长期使用出现水管老化。纯风冷受制于环境温度限制,无法满足高效的热量转移。

技术实现思路

1、(一)要解决的技术问题

2、鉴于现有技术的上述缺点和不足,本实用新型提供一种激光器散热系统,其解决了水冷集成度低、占用空间大以及风冷散热效果差的技术问题。

3、(二)技术方案

4、为了达到上述目的,本实用新型的激光器散热系统包括控制器、冷板以及多根间隔设置的超重力热管;

5、多根所述超重力热管均设置于所述冷板上,所述激光器的泵浦设置于所述冷板上,多个所述超重力热管均与所述激光器的泵浦的壳体连接,所述超重力热管能够与所述激光器的泵浦的壳体进行热交换。

6、可选地,所述超重力热管包括气化管和多个第一散热微通道;

7、所述气化管竖直设置于所述冷板上所述气化管能够与所述激光器的泵浦的壳体进行热交换,多个所述第一散热微通道的下端均与所述气化管的上端连通。

8、可选地,所述第一散热微通道为倒置的u型结构,任意两个所述第一散热微通道之间均设置有第一锯齿波浪型导热结构,所述第一散热微通道的开口端均与所述气化管的上端连通。

9、可选地,所述气化管的外壁上设置有多个翅片。

10、可选地,所述激光器散热系统还包括第一风机,所述第一风机朝向所述超重力热管,所述第一风机与所述控制器电连接。

11、可选地,所述激光器散热系统还包括制冷系统和冷道;

12、所述冷道设置于所述冷板上,所述冷道与所述激光器的泵浦的壳体连接,所述冷道均能够与所述激光器的泵浦的壳体进行热交换,所述制冷系统与所述冷道循环连通,所述制冷系统与所述控制器电连接。

13、可选地,所述冷道呈s型盘绕设置,所述超重力热管与所述冷道相互穿插设置,任意一根所述超重力热管的两侧均至少设置有一根所述冷道的盘管。

14、可选地,所述制冷系统包括压缩装置、储液装置、干燥过滤装置、膨胀阀以及散热装置;

15、所述压缩装置、所述散热装置、所述储液装置、所述干燥过滤装置、所述膨胀阀以及所述冷道依次循环连通,所述压缩装置与所述控制器电连接。

16、可选地,所述散热装置包括多根间隔设置的第二散热微通道,任意两根相邻的所述第二散热微通道之间均设置有第二锯齿波浪型导热结构。

17、可选地,所述制冷系统还包括第二风机,所述第二风机朝向所述散热装置,所述第二风机与所述控制器电连接。

18、可选地,所述冷道与所述激光器的泵浦的壳体之间以及所述超重力热管与所述激光器的泵浦的壳体之间均设置导热硅脂,所述导热硅脂的厚度为0.1~0.5mm。

19、可选地,所述激光器的泵浦的壳体上设置有温度传感器,所述温度传感器与所述控制器电连接。

20、(三)有益效果

21、超重力热管通过将制冷剂的吸热气化上升和自然冷却液化回流过程持续吸收泵浦产生的热量,进而对泵浦进行散热,有效地降低了系统能耗。并且,多个超重力管集成设置在冷板上,泵浦仅通过与冷板连接便实现了与超重力管的热交换,进而实现了高效散热,提高了激光器散热系统的集成度,缩小了激光器散热系统的占用空间。

技术特征:

1.一种激光器散热系统,其特征在于,所述激光器散热系统包括控制器、冷板(106)以及多根间隔设置的超重力热管(102);

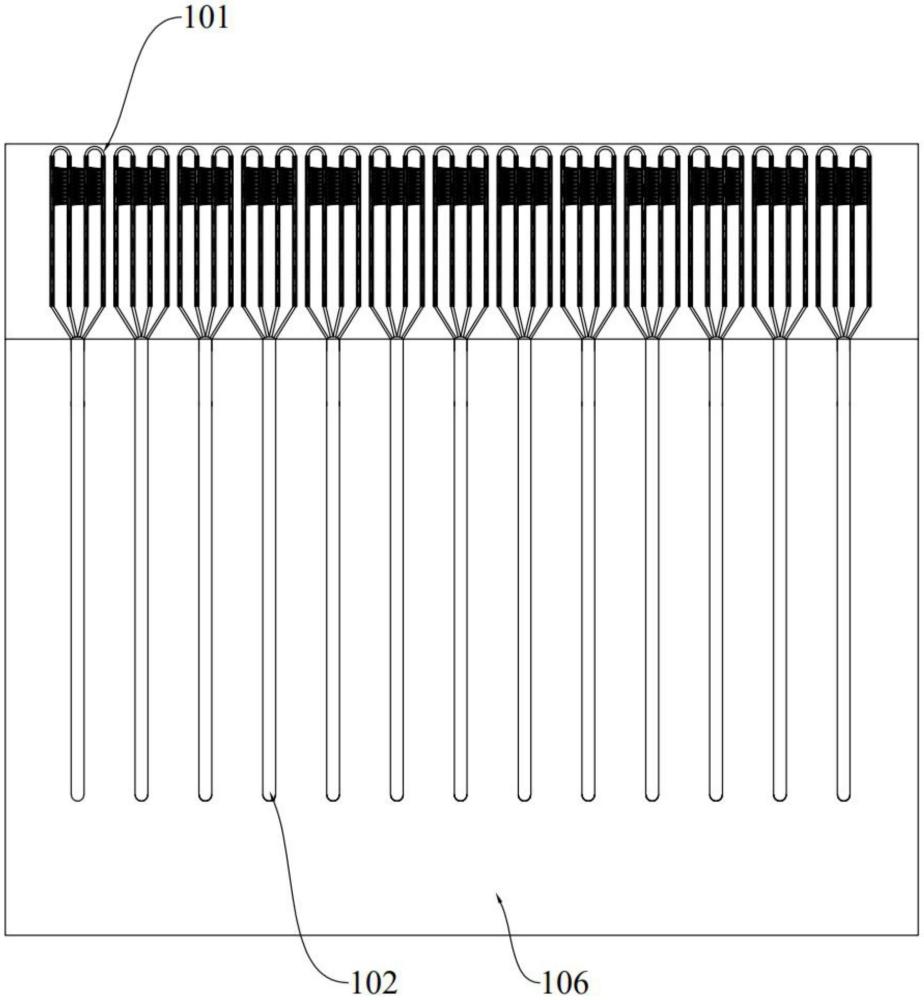

2.如权利要求1所述的激光器散热系统,其特征在于,所述超重力热管(102)包括气化管和多个第一散热微通道(101);

3.如权利要求2所述的激光器散热系统,其特征在于,所述第一散热微通道(101)为倒置的u型结构,任意两个所述第一散热微通道(101)之间均设置有第一锯齿波浪型导热结构,所述第一散热微通道(101)的开口端均与所述气化管的上端连通。

4.如权利要求2所述的激光器散热系统,其特征在于,所述气化管的外壁上设置有多个翅片(107)。

5.如权利要求1-4任意一项所述的激光器散热系统,其特征在于,所述激光器散热系统还包括第一风机(108),所述第一风机(108)朝向所述超重力热管(102),所述第一风机(108)与所述控制器电连接。

6.如权利要求1-4任意一项所述的激光器散热系统,其特征在于,所述激光器散热系统还包括制冷系统(300)和冷道(103);

7.如权利要求6所述的激光器散热系统,其特征在于,所述冷道(103)呈s型盘绕设置,所述超重力热管(102)与所述冷道(103)相互穿插设置,任意一根所述超重力热管(102)的两侧均至少设置有一根所述冷道(103)的盘管。

8.如权利要求6所述的激光器散热系统,其特征在于,所述制冷系统(300)包括压缩装置(301)、储液装置(302)、干燥过滤装置(303)、膨胀阀(304)以及散热装置(200);

9.如权利要求8所述的激光器散热系统,其特征在于,所述散热装置(200)包括多根间隔设置的第二散热微通道(201),任意两根相邻的所述第二散热微通道(201)之间均设置有第二锯齿波浪型导热结构(203)。

10.如权利要求8所述的激光器散热系统,其特征在于,所述制冷系统(300)还包括第二风机(202),所述第二风机(202)朝向所述散热装置(200),所述第二风机(202)与所述控制器电连接。

11.如权利要求6所述的激光器散热系统,其特征在于,所述冷道(103)与所述激光器的泵浦(10)的壳体之间以及所述超重力热管(102)与所述激光器的泵浦(10)的壳体之间均设置导热硅脂,所述导热硅脂的厚度为0.1~0.5mm。

12.如权利要求1-4任意一项所述的激光器散热系统,其特征在于,所述激光器的泵浦(10)的壳体上设置有温度传感器,所述温度传感器与所述控制器电连接。

技术总结

本技术涉及一种激光器散热系统,其包括控制器、冷板以及多根间隔设置的超重力热管,多根超重力热管均设置于冷板上,激光器的泵浦设置于冷板上,多个超重力热管均与激光器的泵浦的壳体连接,超重力热管能够与激光器的泵浦的壳体进行热交换。激光器的泵浦的壳体上设置有温度传感器,温度传感器与控制器电连接。超重力热管通过将制冷剂的吸热气化上升和自然冷却液化回流过程持续吸收泵浦产生的热量,进而对泵浦进行散热,有效地降低了系统能耗。并且,多个超重力管集成设置在冷板上,泵浦仅通过与冷板连接便实现了与超重力管的热交换,进而实现了高效散热,提高了激光器散热系统的集成度,缩小了激光器散热系统的占用空间。

技术研发人员:郭聪,闫彭彭

受保护的技术使用者:济南邦德激光股份有限公司

技术研发日:20231123

技术公布日:2024/7/4

- 还没有人留言评论。精彩留言会获得点赞!