一种晶片批量生产用深加工装置的制作方法

本技术涉及晶片加工,特别涉及一种晶片批量生产用深加工装置。

背景技术:

1、目前我国的石英晶片加工方式普遍是通过机械磨削加工取得晶片产品特定的厚度,机械磨削加工的晶片无法加工出理想的厚度值,而且加工过程中易导致晶片损坏,同时,该加工方式的效率低。

技术实现思路

1、本实用新型的目的在于克服现有技术的不足,提供一种晶片批量生产用深加工装置。

2、本实用新型的目的是通过以下技术方案来实现的:

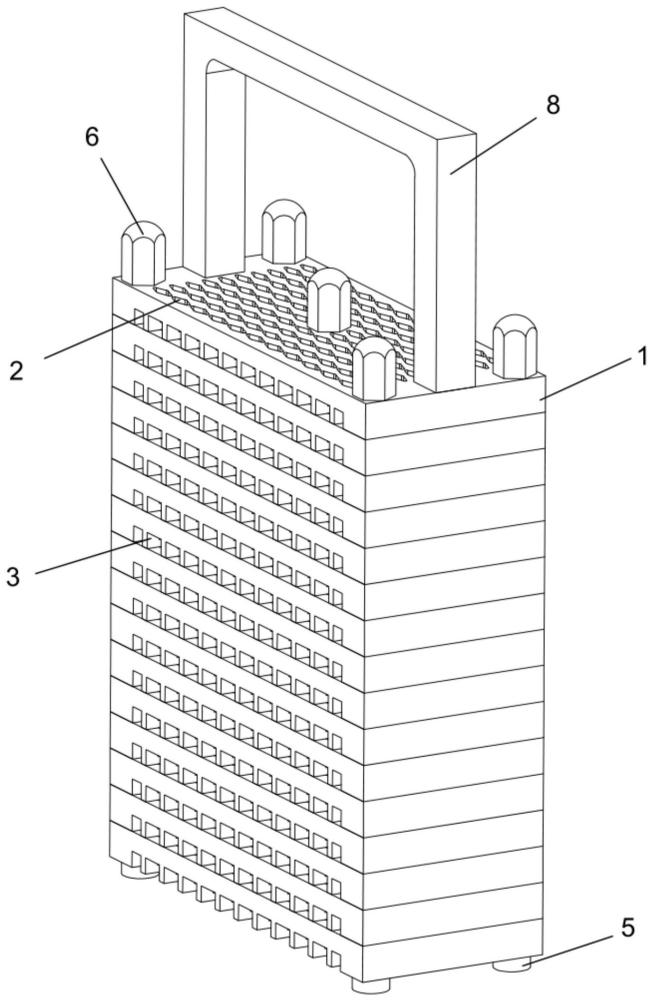

3、一种晶片批量生产用深加工装置,包括装载板和锁紧组件,所述装载板的上表面上至少设置有两行菱形盲孔,每行至少设置有两个所述菱形盲孔,所述菱形盲孔的深度方向垂直于所述装载板的上表面,所述装载板上设置有多个平行于所述行且与所述菱形盲孔底部连通的通槽,相邻两行所述菱形盲孔之间设置有所述通槽,所述菱形盲孔与所述装载板的端部之间设置有所述通槽,所述菱形盲孔的短对角线平行于所述通槽,所述装载板与所述装载板堆叠设置且通过所述锁紧组件固定相连,所述菱形盲孔中设置有与所述菱形盲孔底部接触的晶片,所述晶片的上侧与另一个所述装载板的下表面配合。

4、进一步地,所述锁紧组件包括螺杆和螺帽,所述装载板上设置有与所述螺杆配合的锁紧孔,所述螺杆穿过所述锁紧孔后通过所述螺帽固定。

5、进一步地,所述装载板为方形板且四个角上均设置有所述锁紧孔。

6、进一步地,所述装载板的中部设置有所述锁紧孔。

7、进一步地,所述装载板上至少设置有三行所述菱形盲孔,相邻两行所述菱形盲孔之间的距离相等,每行上至少设置有三个所述菱形盲孔,每行上相邻两个所述菱形盲孔之间的距离相等。

8、进一步地,所述菱形盲孔侧壁的四个角上均设置有圆角。

9、进一步地,所述通槽的底部延伸至所述菱形盲孔的中部。

10、进一步地,所述装载板上设置有提拉把手,所述提拉把手只设置在顶部的所述装载板上。

11、本实用新型的有益效果是:

12、1)在本技术中,每个装载板上设置有大量的菱形盲孔,每个菱形盲孔中只放置一片晶片,然后再将大量的装载板进行叠加固定,这样一次性可以对大量的晶片进行加工,提高晶片的加工效率,也防止晶片被损坏。

13、2)在本技术中,每个菱形盲孔中只放在一个晶片,这样可以批量加工出理想的厚度的晶片。

技术特征:

1.一种晶片批量生产用深加工装置,其特征在于:包括装载板(1)和锁紧组件,所述装载板(1)的上表面上至少设置有两行菱形盲孔(2),每行至少设置有两个所述菱形盲孔(2),所述菱形盲孔(2)的深度方向垂直于所述装载板(1)的上表面,所述装载板(1)上设置有多个平行于行且与所述菱形盲孔(2)底部连通的通槽(3),相邻两行所述菱形盲孔(2)之间设置有所述通槽(3),所述菱形盲孔(2)与所述装载板(1)的端部之间设置有所述通槽(3),所述菱形盲孔(2)的短对角线平行于所述通槽(3),所述装载板(1)与所述装载板(1)堆叠设置且通过所述锁紧组件固定相连,所述菱形盲孔(2)中设置有与所述菱形盲孔(2)底部接触的晶片(4),所述晶片(4)的上侧与另一个所述装载板(1)的下表面配合。

2.根据权利要求1所述的一种晶片批量生产用深加工装置,其特征在于:所述锁紧组件包括螺杆(5)和螺帽(6),所述装载板(1)上设置有与所述螺杆(5)配合的锁紧孔(7),所述螺杆(5)穿过所述锁紧孔(7)后通过所述螺帽(6)固定。

3.根据权利要求2所述的一种晶片批量生产用深加工装置,其特征在于:所述装载板(1)为方形板且四个角上均设置有所述锁紧孔(7)。

4.根据权利要求2或3所述的一种晶片批量生产用深加工装置,其特征在于:所述装载板(1)的中部设置有所述锁紧孔(7)。

5.根据权利要求1-3中任一项所述的一种晶片批量生产用深加工装置,其特征在于:所述装载板(1)上至少设置有三行所述菱形盲孔(2),相邻两行所述菱形盲孔(2)之间的距离相等,每行上至少设置有三个所述菱形盲孔(2),每行上相邻两个所述菱形盲孔(2)之间的距离相等。

6.根据权利要求1-3中任一项所述的一种晶片批量生产用深加工装置,其特征在于:所述菱形盲孔(2)侧壁的四个角上均设置有圆角。

7.根据权利要求1-3中任一项所述的一种晶片批量生产用深加工装置,其特征在于:所述通槽(3)的底部延伸至所述菱形盲孔(2)的中部。

8.根据权利要求1-3中任一项所述的一种晶片批量生产用深加工装置,其特征在于:所述装载板(1)上设置有提拉把手(8),所述提拉把手(8)只设置在顶部的所述装载板(1)上。

技术总结

本技术公开了一种晶片批量生产用深加工装置,包括装载板和锁紧组件,装载板的上表面上至少设置有两行菱形盲孔,每行至少设置有两个菱形盲孔,装载板上设置有多个平行于行且与菱形盲孔底部连通的通槽,相邻两行菱形盲孔之间设置有通槽,菱形盲孔与装载板的端部之间设置有通槽,菱形盲孔的短对角线平行于通槽,装载板与装载板堆叠设置且通过锁紧组件固定相连,菱形盲孔中设置有与菱形盲孔底部接触的晶片,晶片的上侧与另一个装载板的下表面配合。每个装载板上设置有大量的菱形盲孔,每个菱形盲孔中只放置一片晶片,然后再将大量的装载板进行叠加固定,这样一次性可以对大量的晶片进行加工,提高晶片的加工效率,也防止晶片被损坏。

技术研发人员:唐伟,叶竹之

受保护的技术使用者:成都泰美克晶体技术有限公司

技术研发日:20231127

技术公布日:2024/9/23

- 还没有人留言评论。精彩留言会获得点赞!