用于测试粘接力的电池模组的制作方法

本技术涉及电池,尤其涉及一种用于测试粘接力的电池模组。

背景技术:

1、电池包包括箱体和设置在箱体内的电芯,箱体内填充有发泡胶,发泡胶分别与电芯以及箱体的内壁粘接,从而将电芯固定在箱体内。在电池包的设计过程中,需要测试确认发泡胶与电芯/箱体内壁粘接强度,目前通常直接在生产线上抽取电池包进行开展试验,但是正常生产所得的电池包尺寸较大,其内部所含电芯较多,电池包重量较大,导致试验难度增大,且会造成资源浪费。

技术实现思路

1、本实用新型实施例的目的在于:提供一种用于测试粘接力的电池模组,其能够适用于测试发泡胶与电芯/箱体内壁粘接强度,且资源消耗少。

2、为达上述目的,本实用新型采用以下技术方案:

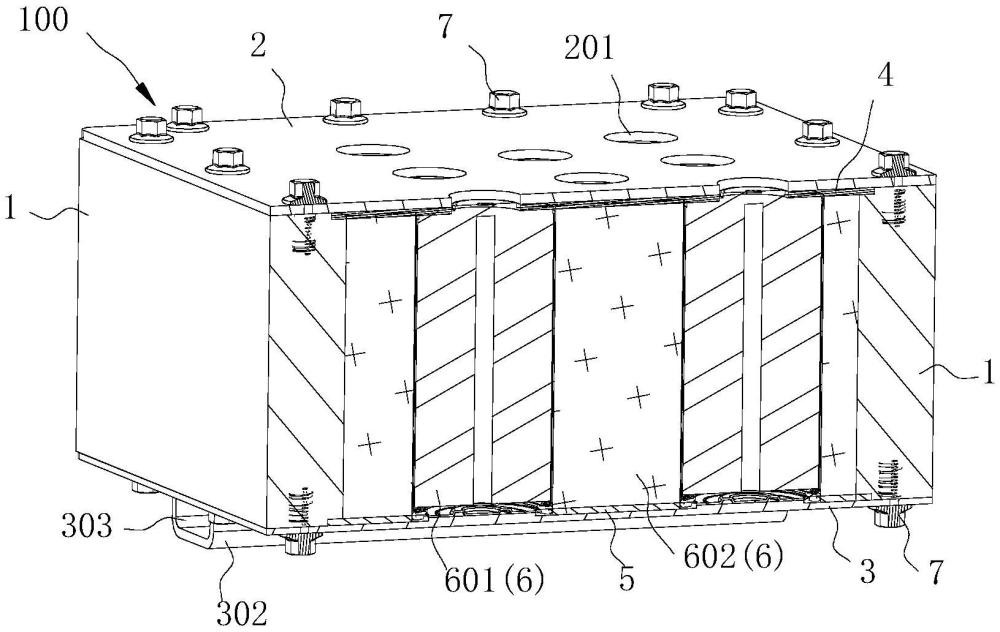

3、提供一种用于测试粘接力的电池模组,包括:

4、框架,所述框架内设置有容纳腔,所述容纳腔具有贯穿所述框架的第一开口和第二开口,所述容纳腔用于容纳电芯组件,所述电芯组件包括胶体和至少一个电芯本体,所述胶体分别与所述电芯本体和所述容纳腔的腔壁粘接;

5、第一盖板,所述第一盖板设置在所述第一开口并与所述框架可拆卸连接,所述第一盖板上设置有第一通孔或第二通孔,所述第一通孔设置有多个,所述第一通孔与所述电芯一一对应,所述电芯本体的极柱插入所述第一通孔内,且设置有所述第一通孔的所述第一盖板与所述电芯本体的端面抵接,所述第二通孔的直径大于所述电芯本体的直径且小于所述电芯组件的尺寸;

6、第二盖板,所述第二盖板设置在所述第二开口并与所述框架可拆卸连接,所述第二盖板上设置有第三通孔或第一凸台,试验装置的推杆能够贯穿所述第二通孔推动所述电芯本体穿过所述第三通孔,所述第一凸台设置在所述第二盖板远离所述容纳腔的一侧面,且设置有所述第一凸台的所述第二盖板与所述电芯本体的端面抵接。

7、作为用于测试粘接力的电池模组的一种优选方案,还包括第一防粘板,所述第一防粘板设置在所述电芯组件和设置有所述第一通孔的第一盖板之间,所述第一防粘板上设置有多个第一避让孔,所述第一避让孔与电芯本体一一对应,所述电芯本体的端面与所述第一防粘板抵接;和/或,

8、还包括第二防粘板,所述第二防粘板设置在所述电芯组件和设置有所述第一凸台的所述第二盖板之间,所述第二防粘板上设置有多个第二避让孔,所述第二避让孔与所述电芯本体一一对应,所述电芯本体插入所述第二避让孔内。

9、作为用于测试粘接力的电池模组的一种优选方案,所述第一避让孔的直径等于所述第一通孔的直径。

10、作为用于测试粘接力的电池模组的一种优选方案,还包括定位螺钉,所述框架的端面设置有螺纹孔,所述定位螺钉旋拧入所述螺纹孔内,所述定位螺钉的螺帽用于与所述试验装置的支架定位。

11、作为用于测试粘接力的电池模组的一种优选方案,所述第一盖板和/或所述第二盖板上设置有安装通孔,所述定位螺钉穿过所述安装通孔旋拧入所述螺纹孔内。

12、作为用于测试粘接力的电池模组的一种优选方案,所述电芯本体设置有多个,设置有所述第二通孔的所述第一盖板上还设置有多个第四通孔,其中一个所述电芯本体与所述第二通孔位置正对,其余的所述电芯本体与所述第四通孔一一对应,所述第四通孔用于容纳所述电芯本体的极柱。

13、作为用于测试粘接力的电池模组的一种优选方案,设置有所述第一凸台的所述第二盖板上还设置有第二凸台,所述第二凸台设置在所述第二盖板靠近所述容纳腔的一侧,所述电芯本体的端面设置有凹槽,所述第二凸台插入所述凹槽内。

14、作为用于测试粘接力的电池模组的一种优选方案,还包括第二防粘板,所述第二防粘板设置在所述电芯组件和设置有所述第一凸台的所述第二盖板之间,所述第二防粘板上设置有多个第二避让孔,所述第二避让孔与所述电芯本体一一对应,所述电芯本体和所述第二凸台分别从所述第二避让孔的两端插入所述第二避让孔内,所述第二避让孔的孔壁与所述电芯本体的周侧面贴合。

15、作为用于测试粘接力的电池模组的一种优选方案,所述第二盖板上设置有两个所述第一凸台,两个所述第一凸台的长度均沿第一方向延伸,两个所述第一凸台沿第二方向间隔设置,所述第一方向和所述第二方向呈夹角。

16、作为用于测试粘接力的电池模组的一种优选方案,所述第一凸台长度方向的端面凹陷设置有减重槽,所述减重槽沿所述第一方向延伸并贯穿所述第一凸台。

17、本实用新型的有益效果为:通过设置两种第一盖板和两种第二盖板,在制样阶段和试验阶段可以使用不同的第一盖板和第二盖板时框架连接,从而保证制样所得的电池模组的完整性,在试验阶段,使用设置有第二通孔的第一盖板和使用设置有第三通孔的第二盖板与框架连接,可以保证电芯本体能够与胶体分离,且在试验的过程中,设置有第三通孔的第二盖板可以对电芯本体周部的胶体提供支撑,减少胶体的变形,从而提升试验结果的准确性;电池模组应用于测试粘接力的试验,电池模组内不需要设置其他电池包结构,因此,可以减少试验的损耗;第一凸台的设置可以使得第二盖板的边缘与外部产生间隔,方便搬运,且第一凸台可以减少电池模组底部的接触面积,更容易保持平面度,方便放置。

技术特征:

1.一种用于测试粘接力的电池模组,其特征在于,包括:

2.根据权利要求1所述的用于测试粘接力的电池模组,其特征在于,还包括第一防粘板,所述第一防粘板设置在所述电芯组件和设置有所述第一通孔的第一盖板之间,所述第一防粘板上设置有多个第一避让孔,所述第一避让孔与所述电芯本体一一对应,所述电芯本体的端面与所述第一防粘板抵接;和/或,

3.根据权利要求2所述的用于测试粘接力的电池模组,其特征在于,所述第一避让孔的直径等于所述第一通孔的直径。

4.根据权利要求1所述的用于测试粘接力的电池模组,其特征在于,还包括定位螺钉,所述框架的端面设置有螺纹孔,所述定位螺钉旋拧入所述螺纹孔内,所述定位螺钉的螺帽用于与所述试验装置的支架定位。

5.根据权利要求4所述的用于测试粘接力的电池模组,其特征在于,所述第一盖板和/或所述第二盖板上设置有安装通孔,所述定位螺钉穿过所述安装通孔旋拧入所述螺纹孔内。

6.根据权利要求1所述的用于测试粘接力的电池模组,其特征在于,所述电芯本体设置有多个,设置有所述第二通孔的所述第一盖板上还设置有多个第四通孔,其中一个所述电芯本体与所述第二通孔位置正对,其余的所述电芯本体与所述第四通孔一一对应,所述第四通孔用于容纳所述电芯本体的极柱。

7.根据权利要求1所述的用于测试粘接力的电池模组,其特征在于,设置有所述第一凸台的所述第二盖板上还设置有第二凸台,所述第二凸台设置在所述第二盖板靠近所述容纳腔的一侧,所述电芯本体的端面设置有凹槽,所述第二凸台插入所述凹槽内。

8.根据权利要求7所述的用于测试粘接力的电池模组,其特征在于,还包括第二防粘板,所述第二防粘板设置在所述电芯组件和设置有所述第一凸台的所述第二盖板之间,所述第二防粘板上设置有多个第二避让孔,所述第二避让孔与所述电芯本体一一对应,所述电芯本体和所述第二凸台分别从所述第二避让孔的两端插入所述第二避让孔内,所述第二避让孔的孔壁与所述电芯本体的周侧面贴合。

9.根据权利要求1-8任一项所述的用于测试粘接力的电池模组,其特征在于,所述第二盖板上设置有两个所述第一凸台,两个所述第一凸台的长度均沿第一方向延伸,两个所述第一凸台沿第二方向间隔设置,所述第一方向和所述第二方向呈夹角。

10.根据权利要求9所述的用于测试粘接力的电池模组,其特征在于,所述第一凸台长度方向的端面凹陷设置有减重槽,所述减重槽沿所述第一方向延伸并贯穿所述第一凸台。

技术总结

本技术公开一种用于测试粘接力的电池模组,包括框架、第一盖板和第二盖板,框架内设置有容纳腔,容纳腔具有贯穿框架的第一开口和第二开口,容纳腔用于容纳电芯组件;第一盖板和第二盖板,第一盖板和第二盖板设置在开口并与框架可拆卸连接,第一盖板上设置有第一通孔或第二通孔,第二盖板上设置有第三通孔或第一凸台,试验装置的推杆能够贯穿第二通孔推动电芯本体穿过第三通孔,第一凸台设置在第二盖板远离容纳腔的一侧面,且设置有第一凸台的第二盖板与电芯本体的端面抵接。电池模组应用于测试粘接力的试验,电池模组内不需要设置其他电池包结构,因此,可以减少试验的损耗。

技术研发人员:陈书楠,邱文聪,邓雪峰

受保护的技术使用者:惠州亿纬锂能股份有限公司

技术研发日:20231127

技术公布日:2024/9/12

- 还没有人留言评论。精彩留言会获得点赞!