一种管式炉料盒的制作方法

本技术涉及钕铁硼热处理,具体是一种管式炉料盒。

背景技术:

1、第三代稀土永磁材料——钕铁硼(nd-fe-b),从发现到现在已经有几十年时间。由于其具备较高的磁性能,被广泛应用于消费电子、电动汽车、风力发电、医疗检测等诸多领域。

2、随着科技发展和行业需要,对烧结钕铁硼永磁体有了新要求,在具备低成本的前提下还需要保持相对较高的磁性能。长期以来,研究者们都采用晶界扩散重稀土的方法改善磁性能,在实验过程中,科研人员大部分采用管式炉进行晶界扩散,而管式炉生产厂家对设备的电路和控制系统大力改进,却忽略了最基础的料盒的设计。

3、目前常规的料盒在使用过程中存在诸多缺点:1、空间利用率较低:常规料盒只是一个大空间,我们一般需要放莫来石隔开每个区间,而莫来石较大,占据空间,而且热处理较大尺寸样品的时候需要取出莫来石,那么,再放进去的时候需要加热莫来石,避免带进来水汽和其他杂质气体;2、方形料盒与炉腔接触处过于尖锐,长期使用会损伤内壁;3、料盒四周全封闭,散热效果不佳。4、料盒把手尺寸太小。常规料盒的把手就只是和杆子一样粗的圆环,在实际使用的时候根本对不上位置,为此提出一种管式炉料盒。

技术实现思路

1、本实用新型的目的在于提供一种管式炉料盒,以解决上述背景技术中提出的问题。

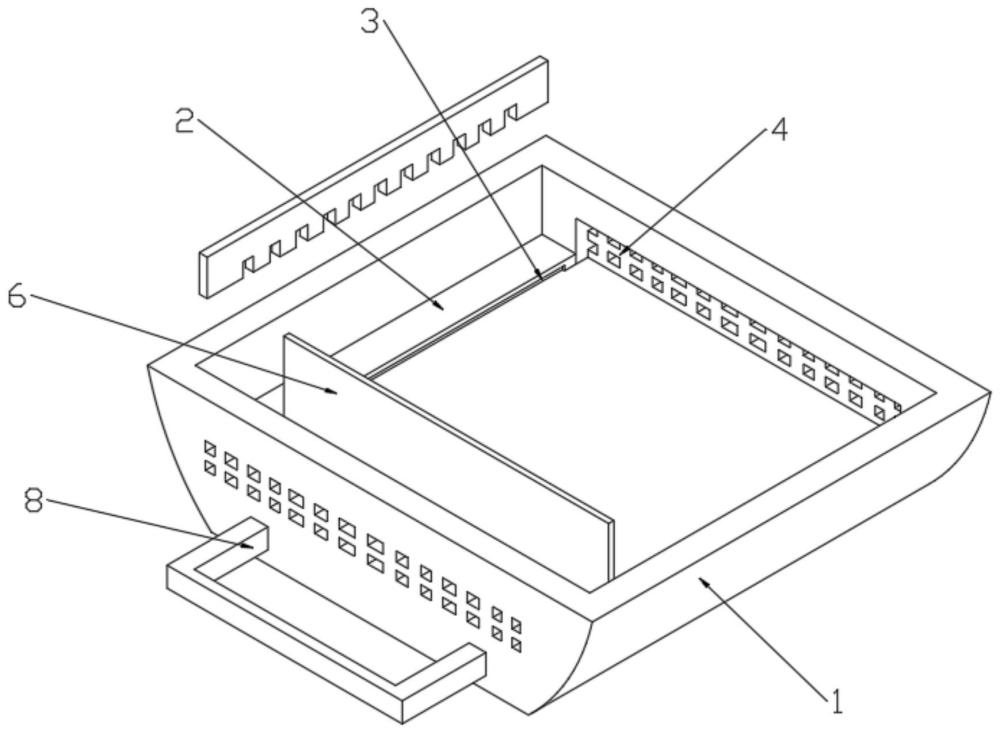

2、为实现上述目的,本实用新型提供如下技术方案:一种管式炉料盒,包括料盒,所述料盒内腔贴近两侧壁的位置处均设置有滑动挡板,两个滑动挡板相邻的侧壁均设有滑轨,两个滑轨的内壁分别与移板的两侧相接触,两个滑轨可供移板沿其长度方向进行移动,所述移板的上端面竖直设置有横向挡板,所述横向挡板的上端安装有纵向挡板,所述纵向挡板的下端开设有可供横向挡板上端插入的限位槽。

3、作为本实用新型进一步的方案:所述料盒的两个侧面均设为圆弧形状。

4、作为本实用新型进一步的方案:所述料盒的侧面安装有料盒把手。

5、作为本实用新型进一步的方案:所述料盒内腔的两个侧面均开设有通槽,且两个通槽的内部均安装有散热板。

6、作为本实用新型进一步的方案:所述限位槽的数量为多个,多个限位槽每两个限位槽之间的间距值相等,所述横向挡板的上端与限位槽的内腔相适配。

7、与现有技术相比,本实用新型的有益效果是:

8、1、通过滑动挡板、滑轨、横向挡板和纵向挡板之间的相互配合,可以不用更换挡板,也可自由调节料盒内部的放置空间,避免科研人员在实验的过程中需要频繁更换莫来石挡板,莫来石挡板占空间,而且热处理大块磁体需要取出来,再次放进去又需要升温除去杂质气体和水汽,极大增加了空间利用率。

9、2、通过将料盒的两侧设为圆弧形状,可增大接触面积,并防止尖角接触炉腔导致内壁损伤的现象发生。

技术特征:

1.一种管式炉料盒,包括料盒(1),其特征在于,所述料盒(1)内腔贴近两侧壁的位置处均设置有滑动挡板(2),两个滑动挡板(2)相邻的侧壁均设有滑轨(3),两个滑轨(3)的内壁分别与移板(5)的两侧相接触,两个滑轨(3)可供移板(5)沿其长度方向进行移动,所述移板(5)的上端面竖直设置有横向挡板(6),所述横向挡板(6)的上端安装有纵向挡板(7),所述纵向挡板(7)的下端开设有可供横向挡板(6)上端插入的限位槽。

2.根据权利要求1所述的管式炉料盒,其特征在于,所述料盒(1)的两个侧面均设为圆弧形状。

3.根据权利要求1所述的管式炉料盒,其特征在于,所述料盒(1)的侧面安装有料盒把手(8)。

4.根据权利要求1所述的管式炉料盒,其特征在于,所述料盒(1)内腔的两个侧面均开设有通槽,且两个通槽的内部均安装有散热板(4)。

5.根据权利要求1所述的管式炉料盒,其特征在于,所述限位槽的数量为多个,多个限位槽每两个限位槽之间的间距值相等,所述横向挡板(6)的上端与限位槽的内腔相适配。

技术总结

本技术公开了一种管式炉料盒,包括料盒,料盒内腔贴近两侧壁的位置处均设置有滑动挡板,两个滑动挡板相邻的侧壁均设有滑轨,两个滑轨的内壁分别与移板的两侧相接触,两个滑轨可供移板沿其长度方向进行移动,移板的上端面竖直设置有横向挡板,横向挡板的上端安装有纵向挡板,纵向挡板的下端开设有可供横向挡板上端插入的限位槽。本技术结构简单,通过滑动挡板、滑轨、横向挡板和纵向挡板之间的相互配合,可以不用更换挡板,也可自由调节料盒内部的放置空间,避免科研人员在实验的过程中需要频繁更换莫来石挡板,莫来石挡板占空间,而且热处理大块磁体需要取出来,再次放进去又需要升温除去杂质气体和水汽,极大增加了空间利用率。

技术研发人员:朱亚武,陈静武,刘友好

受保护的技术使用者:安徽大地熊新材料股份有限公司

技术研发日:20231127

技术公布日:2024/8/20

- 还没有人留言评论。精彩留言会获得点赞!