基于一体式压铸的电池包的制作方法

本申请涉及车辆,具体而言,本申请涉及一种基于一体式压铸的电池包。

背景技术:

1、现有电池包主要是由型材件与钣金件焊接而成的结构,此结构主要的缺点是电池包总成零部件较多,相互之间通过焊缝进行焊接,焊缝质量不易保证,且工序繁多,生产节拍较长,重量过重,不符合目前汽车轻量化发展的趋势。

2、如专利cn111883719a所示,现有汽车电池包多为型材件与钣金件焊接而成,其主要结构包括上盖体、多个电芯堆叠体、框体和底板,其中多个电芯堆叠体置于框体内,上盖体盖合于框体顶部并且上盖体与框体顶部之间设有第一密封圈,底板安装于框体底部。但是其结构较为繁琐,生产工序繁多,重量过重,不符合目前汽车轻量化发展趋势。

3、综上所述,现有技术中电池包存在结构较为繁琐,生产工序繁多,重量过重的技术问题。

技术实现思路

1、本申请针对现有方式的缺点,提出一种基于一体式压铸的电池包,用以解决现有技术存在的结构较为繁琐,生产工序繁多,重量过重的技术问题。

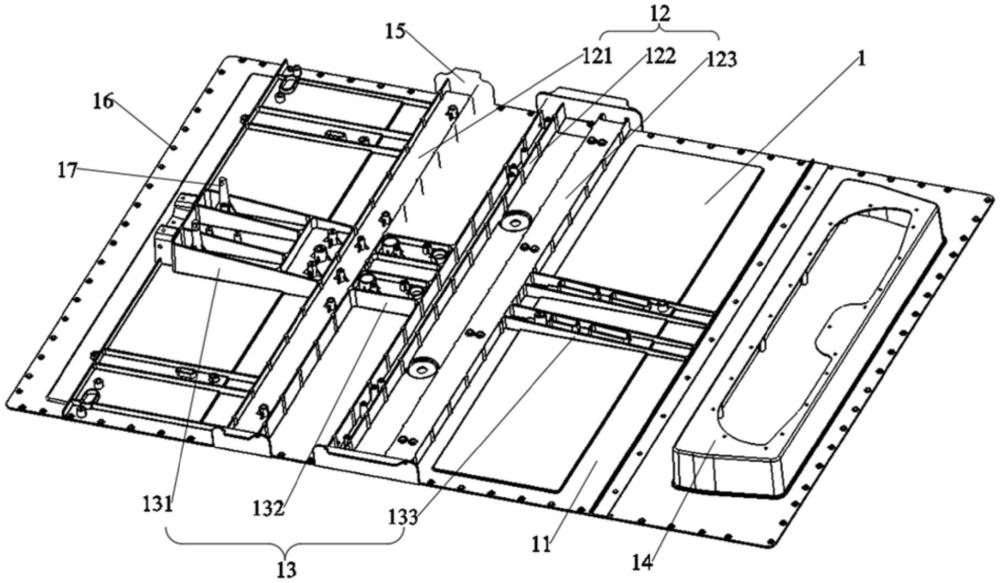

2、本申请实施例提供了一种基于一体式压铸的电池包,包括:电池包上盖体和电池包下箱体;

3、其中,所述电池包上盖体包括一体式的平板、支撑横梁组件、支撑纵梁组件、电机仓和连接板组件,所述支撑横梁组件和所述支撑纵梁组件均位于所述平板背向所述电池包下箱体的一侧,所述支撑横梁组件与所述支撑纵梁组件相互交错,所述电机仓凸出于所述平板且内部形成空腔,所述连接板组件围绕所述平板的边缘设置;

4、所述电池包下箱体包括一体式的底护板、箱体横梁组件、箱体纵梁组件和边梁组件,所述箱体横梁组件和所述箱体纵梁组件均位于所述底护板朝向所述电池包上盖体的一侧,所述箱体横梁组件与所述箱体纵梁组件相互交错,所述边梁组件围绕所述底护板的边缘设置。

5、在本申请的一些实施例中,所述支撑横梁组件包括前支撑横梁、中支撑横梁和后支撑横梁,所述前支撑横梁、所述中支撑横梁和所述后支撑横梁之间相互平行且间隔排布。

6、在本申请的一些实施例中,所述支撑纵梁组件包括前支撑纵梁、中支撑纵梁和后支撑纵梁,所述前支撑纵梁、所述中支撑纵梁和所述后支撑纵梁共线,所述前支撑纵梁由所述前支撑横梁延伸至所述平板的边缘,所述中支撑纵梁位于所述前支撑横梁与所述中支撑横梁之间,所述后支撑纵梁由所述后支撑横梁延伸至所述平板的边缘或者位于所述后支撑横梁与所述电机仓之间,所述中支撑纵梁与所述中支撑横梁相互垂直。

7、在本申请的一些实施例中,所述平板上开设有多个连接孔,多个所述连接孔呈环状间隔排布于所述平板的边缘。

8、在本申请的一些实施例中,所述电池包上盖体还包括座椅安装支架,所述座椅安装支架与所述平板一体成型,所述座椅安装支架位于所述支撑纵梁组件的间隙中。

9、在本申请的一些实施例中,所述箱体横梁组件包括前箱体横梁、中箱体横梁和后箱体横梁,所述前箱体横梁、所述中箱体横梁和所述后箱体横梁之间相互平行且间隔排布。

10、在本申请的一些实施例中,所述箱体纵梁组件包括中箱体纵梁,所述中箱体纵梁位于所述前箱体横梁与所述后箱体横梁之间,所述中箱体纵梁与所述中箱体横梁相互垂直。

11、在本申请的一些实施例中,所述边梁组件还包括前边梁、后边梁、左边梁和右边梁,所述前边梁和所述后边梁相对设置,所述左边梁与所述右边梁相对设置,所述前边梁、所述左边梁、所述后边梁和所述右边梁与所述底护板一体成型且围绕所述底护板的边缘设置。

12、在本申请的一些实施例中,所述电池包下箱体还包括前挂载支架、后挂载支架和侧面防撞梁,所述前挂载支架、所述后挂载支架、所述侧面防撞梁与所述底护板一体成型,所述前挂载支架、所述后挂载支架分别位于所述前边梁、所述后边梁的外侧,所述侧面防撞梁位于所述左边梁、所述右边梁的外侧。

13、在本申请的一些实施例中,所述底护板背向所述电池包上盖体的一侧表面设置了筋条结构,所述筋条结构呈蜂窝状排布。

14、本申请实施例提供的技术方案带来的有益技术效果包括:本申请实施例通过采用一体式压铸工艺制作电池包上盖体和电池包下箱体,电池包上盖体和电池包下箱体均集成了多个结构件和多个功能件,大大降低了零部件的数量,高度集成化,减少了模具与焊点数量,简化生产工序,缩短生产节拍,降低了制造成本和时间成本;一次压铸成型,减小了上百个零部件焊接装配造成的累计误差,提高了产品的品质和可靠性;通过一体化设计,合理布置各零部件之间的连接,减少和简化了连接件,实现了产品轻量化设计。

15、本申请附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本申请的实践了解到。

技术特征:

1.一种基于一体式压铸的电池包,其特征在于,包括电池包上盖体和电池包下箱体;

2.根据权利要求1所述的基于一体式压铸的电池包,其特征在于,所述支撑横梁组件包括前支撑横梁、中支撑横梁和后支撑横梁,所述前支撑横梁、所述中支撑横梁和所述后支撑横梁之间相互平行且间隔排布。

3.根据权利要求2所述的基于一体式压铸的电池包,其特征在于,所述支撑纵梁组件包括前支撑纵梁、中支撑纵梁和后支撑纵梁,所述前支撑纵梁、所述中支撑纵梁和所述后支撑纵梁共线,所述前支撑纵梁由所述前支撑横梁延伸至所述平板的边缘,所述中支撑纵梁位于所述前支撑横梁与所述中支撑横梁之间,所述后支撑纵梁由所述后支撑横梁延伸至所述平板的边缘或者位于所述后支撑横梁与所述电机仓之间,所述中支撑纵梁与所述中支撑横梁相互垂直。

4.根据权利要求1所述的基于一体式压铸的电池包,其特征在于,所述平板上开设有多个连接孔,多个所述连接孔呈环状间隔排布于所述平板的边缘。

5.根据权利要求1所述的基于一体式压铸的电池包,其特征在于,所述电池包上盖体还包括座椅安装支架,所述座椅安装支架与所述平板一体成型,所述座椅安装支架位于所述支撑纵梁组件的间隙中。

6.根据权利要求1所述的基于一体式压铸的电池包,其特征在于,所述箱体横梁组件包括前箱体横梁、中箱体横梁和后箱体横梁,所述前箱体横梁、所述中箱体横梁和所述后箱体横梁之间相互平行且间隔排布。

7.根据权利要求6所述的基于一体式压铸的电池包,其特征在于,所述箱体纵梁组件包括中箱体纵梁,所述中箱体纵梁位于所述前箱体横梁与所述后箱体横梁之间,所述中箱体纵梁与所述中箱体横梁相互垂直。

8.根据权利要求1所述的基于一体式压铸的电池包,其特征在于,所述边梁组件还包括前边梁、后边梁、左边梁和右边梁,所述前边梁和所述后边梁相对设置,所述左边梁与所述右边梁相对设置,所述前边梁、所述左边梁、所述后边梁和所述右边梁与所述底护板一体成型且围绕所述底护板的边缘设置。

9.根据权利要求8所述的基于一体式压铸的电池包,其特征在于,所述电池包下箱体还包括前挂载支架、后挂载支架和侧面防撞梁,所述前挂载支架、所述后挂载支架、所述侧面防撞梁与所述底护板一体成型,所述前挂载支架、所述后挂载支架分别位于所述前边梁、所述后边梁的外侧,所述侧面防撞梁位于所述左边梁、所述右边梁的外侧。

10.根据权利要求1所述的基于一体式压铸的电池包,其特征在于,所述底护板背向所述电池包上盖体的一侧表面设置了筋条结构,所述筋条结构呈蜂窝状排布。

技术总结

本技术提供了一种基于一体式压铸的电池包。电池包包括电池包上盖体和电池包下箱体;电池包上盖体包括一体式的平板、支撑横梁组件、支撑纵梁组件、电机仓和连接板组件,支撑横梁组件和支撑纵梁组件均位于平板背向电池包下箱体的一侧;电池包下箱体包括一体式的底护板、箱体横梁组件、箱体纵梁组件和边梁组件,箱体横梁组件和箱体纵梁组件均位于底护板朝向电池包上盖体的一侧。本申请实施例大大降低了零部件的数量,高度集成化,减少了模具与焊点数量,简化生产工序,缩短生产节拍,降低了制造成本和时间成本;减小了上百个零部件焊接装配造成的累计误差,提高了产品的品质和可靠性;减少和简化了连接件,实现了产品轻量化设计。

技术研发人员:冯启成,肖伟,刘俊

受保护的技术使用者:东实(武汉)实业有限公司

技术研发日:20231129

技术公布日:2024/7/18

- 还没有人留言评论。精彩留言会获得点赞!