连接片及电池包的制作方法

本技术涉及电池的,具体提供一种连接片及电池包。

背景技术:

1、节能减排是汽车产业可持续发展的关键,电动车辆由于其节能环保的优势成为汽车产业可持续发展的重要组成部分。对于电动车辆而言,电池技术又是关乎其发展的一项重要因素。

2、目前应用于交通工具以及储能领域的锂离子电池存在多种外形结构,大尺寸圆柱电池因为生产效率高、可靠性高、一致性高等优势在几种电池中占有较大比重,在圆柱电池成组时,通常采用铝片冲压成型作为电池串并联的连接片,采用激光焊接技术将连接片与电池的正负极端子进行焊接,但是铝片与做电池负极的壳体焊接时存在很多问题,一是作为负极的壳体一般为碳钢材质表面镀镍,厚度较薄,连接片为铝材质,为了保证过流能力,一般厚度较厚,这样在激光焊接时很容易出现过焊、炸火等问题,导致壳体被焊穿,电池组报废,其次铝表面的色度、亮度对激光有着较高的反射率,也一定程度影响焊接的稳定性。

3、相应地,本领域需要一种新的连接片及电池包来解决上述问题。

技术实现思路

1、本实用新型旨在解决上述技术问题,即,解决电池连接片与壳体焊接稳定性差的问题。

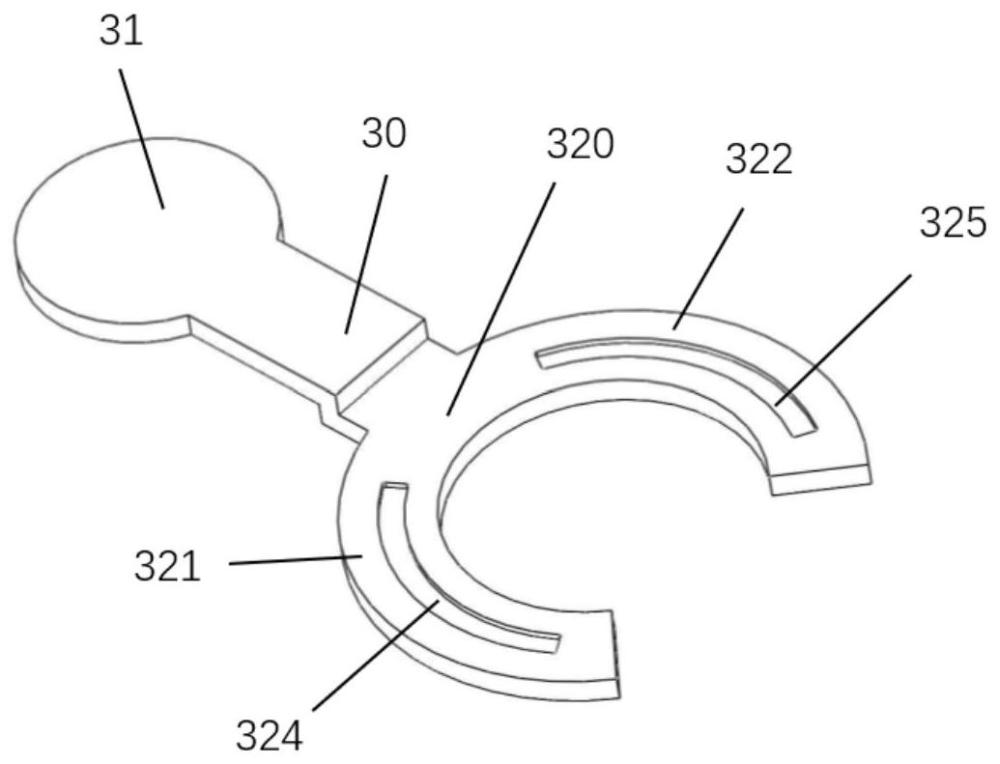

2、在第一方面本实用新型提供一种连接片,用于连接相邻的电池单体,包括主体部、设在所述主体部的第一侧的第一连接部及设在所述主体部的第二侧的第二连接部,其中,所述第二连接部为非封闭的环形设置,所述第二连接部上设有凹槽,所述凹槽底部设有与所述电池单体电连接的连接区域。

3、在采用上述技术方案的情况下,通过在第二连接部上设置凹槽,在凹槽底部设置与电池单体电连接的连接区域,设置的凹槽局部降低连接片的厚度,但不降低连接片的整体厚度,可以保证较好的过流能力,在凹槽底部设置有连接区域,在激光焊接时,不会出现过焊、炸火的问题,进而提高焊接的稳定性。

4、在上述电池壳的优选技术方案中,所述第二连接部包括与所述主体部连接的基部、与所述基部连接且间隔设置的第一臂部和第二臂部。

5、在采用上述技术方案的情况下,第一臂部和第二臂部间隔设置,在结构上可以让连接片更好的排布,方便第二连接部与电池单体的焊接,此外不会出现连接片偏移,进而导致局部过热的情况,可以提高电池的安全性能,且可以保证焊接面积,满足过流要求。

6、在上述电池壳的优选技术方案中,所述第一臂部和所述第二臂部上均设有所述凹槽,所述凹槽底部设有焊接部。

7、在采用上述技术方案的情况下,第一臂部和第二臂部上均设有凹槽,可以保证在与电池单体焊接时,保证焊接位置不会偏移,进而提高焊接的稳定性。

8、在上述电池壳的优选技术方案中,所述第一臂部和所述第二臂部的宽度为6mm-10mm,所述凹槽的宽度为1mm-4mm。

9、在采用上述技术方案的情况下,所述第一臂部和所述第二臂部的宽度为6mm-10mm,可以保证接触面积,满足过流要求,凹槽的宽度为1mm-4mm,此宽度可以保证连接片与电池单体的焊接面积。

10、在上述电池壳的优选技术方案中,所述连接片厚度为1mm-3mm,所述焊接部厚度为0.3mm-1mm。

11、在采用上述技术方案的情况下,所述连接片的厚度满足在与电池单体焊接时的过流要求,焊接部的厚度小于连接片厚度,可以保证在激光焊接时,不会出现因连接片厚度与电池单体焊接部位厚度不一致,而导致出现虚焊等问题,进而提高焊接的稳定性。

12、在上述电池壳的优选技术方案中,所述第二连接部为非封闭的环形设置且所述第二连接部围设有以收容所述电池单体的容纳空间。

13、在采用上述技术方案的情况下,所述第二连接部为非封闭的环形结构,即第二连接部的缺口可以让连接片从侧面、顶面安装到电池单体,方便连接片与电池单体的组装焊接,所述第二连接部围设的容纳空间可以收容电池单体的其中一个电极部,防止短路。

14、在上述电池壳的优选技术方案中,所述凹槽在圆周方向的弧长占所述第二连接部在圆周方向的弧长比例≥0.5。

15、在上述电池壳的优选技术方案中,所述凹槽的弧长对应的圆心角为30°-90°,所述第二连接部的弧长对应的圆心角大于240°。

16、在采用上述技术方案的情况下,所述凹槽占所述第二连接部的比例较大,在确保满足过流能力的同时,因焊接面积较大,使过流位置的结构更牢靠,过流的稳定性较好,且结构强度更高。

17、在上述电池壳的优选技术方案中,所述凹槽内壁喷涂有油墨。

18、在采用上述技术方案的情况下,在所述凹槽内部进行激光喷墨处理,改变焊接面的颜色,减少激光的反射率,进一步提高焊接的稳定性。

19、在第二方面本实用新型提供一种电池包,包括第一方面所述的连接片,所述电池包还包括第一电池单体及第二电池单体,所述第一电池单体的第一电极与所述第一连接部电连接,所述第二电池单体的第二电极与所述第二连接部连接,所述第一电极与所述第二电极极性相反。

技术特征:

1.一种连接片,用于连接相邻的电池单体,其特征在于,包括:

2.根据权利要求1所述的连接片,其特征在于,所述第二连接部包括与所述主体部连接的基部、与所述基部连接且间隔设置的第一臂部和第二臂部。

3.根据权利要求2所述的连接片,其特征在于,所述第一臂部和所述第二臂部上均设有所述凹槽,所述凹槽底部设有焊接部。

4.根据权利要求3所述的连接片,其特征在于,所述第一臂部和所述第二臂部的宽度为6mm-10mm,所述凹槽的宽度为1mm-4mm。

5.根据权利要求3所述的连接片,其特征在于,所述连接片厚度为1mm-3mm,所述焊接部厚度为0.3mm-1mm。

6.根据权利要求1所述的连接片,其特征在于,所述第二连接部构造成圆环的一部分且所述第二连接部围设有以收容所述电池单体电极的容纳空间。

7.根据权利要求6所述的连接片,其特征在于,所述凹槽在圆周方向的弧长占所述第二连接部在圆周方向的弧长比例≥0.5。

8.根据权利要求7所述的连接片,其特征在于,所述凹槽的弧长对应的圆心角为30°-90°,所述第二连接部的弧长对应的圆心角大于240°。

9.根据权利要求1所述的连接片,其特征在于,所述凹槽内壁喷涂有油墨。

10.一种电池包,其特征在于,包括如权利要求1-9中任一项所述的连接片,

技术总结

本技术涉及电池壳技术领域,具体提供一种连接片,用于连接相邻的两个电池单体,包括主体部、设在所述主体部的一侧的第一连接部及设在所述主体部的另一侧的第二连接部,其中,所述第二连接部为非封闭结构,所述第二连接部上设有凹槽,所述凹槽底部至少一部分设有以与其中一个所述电池单体电连接的连接区域,通过在第二连接部上设置凹槽,在凹槽底部设置与电池单体电连接的连接区域,设置的凹槽局部降低连接片的厚度,但不降低连接片的整体厚度,可以保证较好的过流能力,在凹槽底部设置有连接区域,在激光焊接时,不会出现过焊、炸火的问题,进而提高焊接的稳定性。

技术研发人员:娄永钢

受保护的技术使用者:蔚来电池科技(安徽)有限公司

技术研发日:20231207

技术公布日:2024/10/28

- 还没有人留言评论。精彩留言会获得点赞!