均温板的制作方法

本技术涉及散热装置,尤其涉及一种均温板。

背景技术:

1、随着电子技术的迅猛发展,芯片正朝着轻薄化、智能化和多功能化等方向发展,芯片的高集成度对散热处理技术提出了更高的性能要求和挑战,为了维持芯片的高效散热,均温板已被广泛用于电子设备散热领域。

2、现有技术中,对于厚度在0.22mm以下的均温板,均温板的蒸汽腔被压缩至0.10mm以下,导致蒸汽腔的热阻增加,并且芯片与冷却端的直线距离增加,导致蒸汽—水—蒸汽的循环路径变长,从而导致均温板的均温效果不佳。

技术实现思路

1、本实用新型的目的在于提供一种均温板,在均温板厚度不超过0.22mm的情况下提高均温板的均温效果。

2、为达此目的,本实用新型采用以下技术方案:

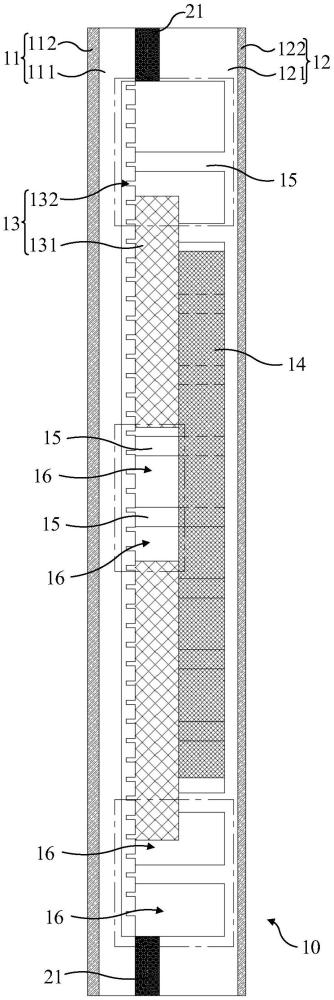

3、一种均温板,包括:第一板材和第二板材,所述第一板材和所述第二板材扣合以共同界定形成密闭腔室;第一毛细结构,位于所述密闭腔室内,所述第一毛细结构包括第一毛细层和第二毛细层,所述第一毛细层设于所述第一板材朝向所述第二板材的内壁,所述第二毛细层形成于所述第一板材靠近所述第二板材的一端;第二毛细结构,位于所述密闭腔室内,所述第二毛细结构设于所述第二板材朝向所述第一板材的内壁;多个支撑件,间隔设置在所述密闭腔室内,其中一部分所述支撑件的相对两端分别抵接于所述第二板材和所述第一毛细结构,其中另一部分所述支撑件的相对两端分别抵接于所述第一毛细层和所述第二板材;在所述第一毛细层和所述第二板材围设的空间内,相邻所述支撑件之间的间隔形成蒸汽通道,在此空间内的所述支撑件的一端抵接于所述第一毛细层;在所述第二毛细层以及所述第一毛细结构的辅助气道区域和所述第二板材围设的空间内,相邻所述支撑件之间的间隔形成辅助气道,在此空间内的所述支撑件的一端抵接于所述第二毛细层。

4、可选地,所述第一毛细层为铜网;和/或,所述第二毛细层为沟槽;和/或,所述第二毛细结构为编织铜绳;和/或,所述辅助气道区域形成于所述第一毛细层的外侧边缘;和/或,所述辅助气道区域形成于所述第一毛细层的相对两外侧边缘,且位于所述第一毛细层的相对两外侧边缘的所述辅助气道区域之间的间距大于12mm。

5、可选地,所述第二毛细层为多个间隔设置的沟槽,所述沟槽由所述第一板材靠近所述第二板材的一端端面凹设形成。

6、可选地,所述沟槽呈矩形,所述沟槽的宽度大于0.03mm,深度为大于0.005mm;和/或,位于所述第一板材中部位置的所述沟槽比位于所述第一板材两端位置的所述沟槽的长度长。

7、可选地,所述沟槽的表面设有亲水层。

8、可选地,所述第一板材的厚度和所述第一毛细层的厚度之和小于0.11mm。

9、可选地,所述均温板还包括第三毛细结构,所述第三毛细结构设于相邻所述支撑件之间。

10、可选地,所述第三毛细结构为编织铜线;或者,所述第三毛细结构为弯曲沟槽,槽宽为小于0.3mm。

11、可选地,多个所述支撑件呈矩形阵列排布,相邻两个所述支撑件之间的间距为0.6mm至1.5mm。

12、可选地,所述第一板材和所述第二板材的材质均为铜;或者,所述第一板材和所述第二板材的材质均为合金铜;或者,所述第一板材和所述第二板材均包括铜层和设于所述铜层外侧的钢层;或者,所述第一板材和所述第二板材均包括合金铜层和设于所述合金铜层外侧的钢层。

13、本实用新型的有益效果:

14、本实用新型提供了一种均温板,包括第一板材、第二板材、第一毛细结构、第二毛细结构、多个支撑件。第一毛细结构包括第一毛细层和第二毛细层,第一毛细层设于第一板材朝向第二板材的内壁,第二毛细层形成于第一板材靠近第二板材的一端;第二毛细结构设于第二板材朝向第一板材的内壁;其中一部分支撑件的相对两端分别抵接于第二板材和第一毛细结构,其中另一部分支撑件的相对两端分别抵接于第一毛细层和第二板材;在第一毛细层和第二板材围设的空间内,相邻支撑件之间的间隔形成蒸汽通道,在此空间内的支撑件的一端抵接于第一毛细层;在第二毛细层以及第一毛细结构的辅助气道区域和第二板材围设的空间内,相邻支撑件之间的间隔形成辅助气道,在此空间内的支撑件的一端抵接于第二毛细层。如此,通过设置辅助气道,以增加密闭腔室内散热工质的总气道空间,进而增加了蒸汽的传输速度,使散热工质在密闭腔室内的汽液转换速率加快,从而提高了均温效果;通过设置第一毛细结构和第二毛细结构,以在均温板的厚度较薄时,保证毛细结构回流散热工质的总量,避免热源区域干涸而导致均温板失效。

技术特征:

1.一种均温板,其特征在于,包括:

2.根据权利要求1所述的均温板,其特征在于,所述第一毛细层(131)为铜网;和/或,所述第二毛细层(132)为沟槽;和/或,所述第二毛细结构(14)为编织铜绳;和/或,所述辅助气道区域(133)形成于所述第一毛细层(131)的外侧边缘;和/或,所述辅助气道区域(133)形成于所述第一毛细层(131)的相对两外侧边缘,且位于所述第一毛细层(131)的相对两外侧边缘的所述辅助气道区域(133)之间的间距大于12mm。

3.根据权利要求1所述的均温板,其特征在于,所述第二毛细层(132)为多个间隔设置的沟槽,所述沟槽由所述第一板材(11)靠近所述第二板材(12)的一端端面凹设形成。

4.根据权利要求3所述的均温板,其特征在于,所述沟槽呈矩形,所述沟槽的宽度大于0.03mm,深度为大于0.005mm;和/或,位于所述第一板材(11)中部位置的所述沟槽比位于所述第一板材(11)两端位置的所述沟槽的长度长。

5.根据权利要求3所述的均温板,其特征在于,所述沟槽的表面设有亲水层。

6.根据权利要求1-5任一项所述的均温板,其特征在于,所述第一板材(11)的厚度和所述第一毛细层(131)的厚度之和小于0.11mm。

7.根据权利要求1-5任一项所述的均温板,其特征在于,所述均温板(10)还包括第三毛细结构(17),所述第三毛细结构(17)设于相邻所述支撑件(15)之间。

8.根据权利要求7所述的均温板,其特征在于,所述第三毛细结构(17)为编织铜线;或者,所述第三毛细结构(17)为弯曲沟槽,槽宽为小于0.3mm。

9.根据权利要求1-5任一项所述的均温板,其特征在于,多个所述支撑件(15)呈矩形阵列排布,相邻两个所述支撑件(15)之间的间距为0.6mm至1.5mm。

10.根据权利要求1-5任一项所述的均温板,其特征在于,所述第一板材(11)和所述第二板材(12)的材质均为铜;或者,所述第一板材(11)和所述第二板材(12)的材质均为合金铜;或者,所述第一板材(11)和所述第二板材(12)均包括铜层和设于所述铜层外侧的钢层;或者,所述第一板材(11)和所述第二板材(12)均包括合金铜层和设于所述合金铜层外侧的钢层。

技术总结

本技术公开了一种均温板,包括第一板材、第二板材、第一毛细结构、第二毛细结构、多个支撑件。第一毛细结构包括第一毛细层和第二毛细层,第一毛细层设于第一板材朝向第二板材的内壁,第二毛细层形成于第一板材靠近第二板材的一端;在第二毛细层以及第一毛细结构的辅助气道区域和第二板材围设的空间内,相邻支撑件之间的间隔形成辅助气道。如此,通过设置辅助气道,以增加密闭腔室内散热工质的总气道空间,进而增加了蒸汽的传输速度,使散热工质在密闭腔室内的汽液转换速率加快,从而提高了均温效果;通过设置第一毛细结构和第二毛细结构,以在均温板的厚度较薄时,保证毛细结构回流散热工质的总量,避免热源区域干涸导致均温板失效。

技术研发人员:李金波,刘哲洪,孙政

受保护的技术使用者:宝德华南(深圳)热能系统有限公司

技术研发日:20231212

技术公布日:2024/10/31

- 还没有人留言评论。精彩留言会获得点赞!