极片及包含其的电芯的制作方法

本技术涉及电池领域,特别涉及一种极片及包含其的电芯。

背景技术:

1、目前采用卷绕工艺制成的电芯,在使用过程中会因快充等因素导致电芯中间位置膨胀,挤占电解液的空间,电解液在电芯的两端富集。电芯的中间位置因缺少电解液而容易析锂,导致电芯电性能恶化、容量下降,最终循环跳水的情况发生。

技术实现思路

1、本实用新型要解决的技术问题是为了克服现有技术的电芯因布局缺少电解液而出现电芯电性能恶化、容量下降、循环跳水的缺陷,提供一种极片及包含其的电芯。

2、本实用新型是通过下述技术方案来解决上述技术问题:

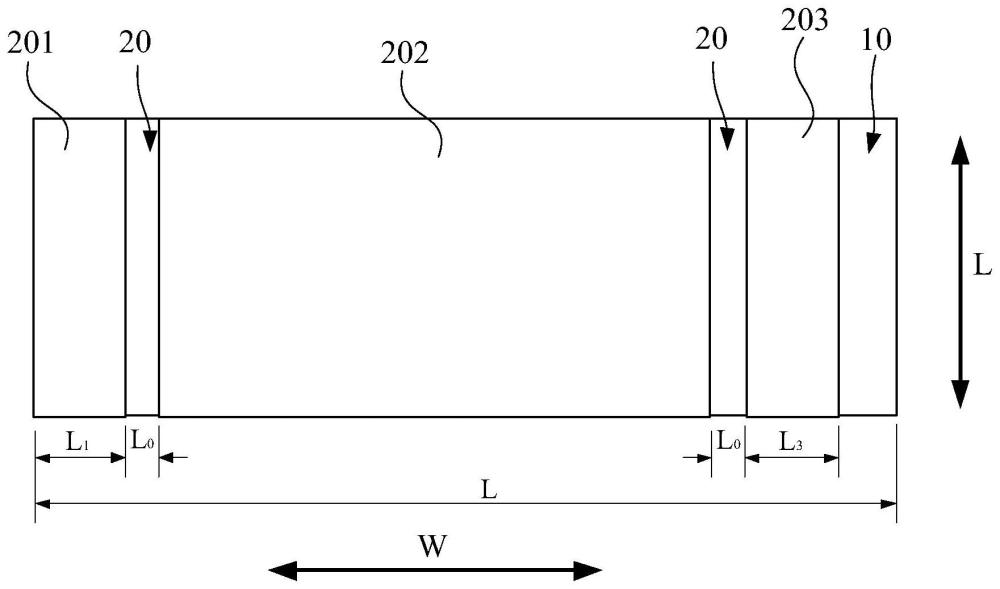

3、一种极片,其包括集流体和涂布在所述集流体表面的活性物质层,沿所述极片的宽度方向,在所述集流体的一侧边缘具有第一非涂布区域,以形成所述极片的极耳,在所述集流体的表面还具有两个第二非涂布区域,所述第二非涂布区域均沿所述极片的长度方向延伸,两个所述第二非涂布区域将所述活性物质层依次分隔为第一涂布区域、第二涂布区域和第三涂布区域。

4、该极片,相比于现有技术中在集流体表面连续涂布活性物质层的方案,通过在集流体表面的涂布区域中设置两个第二非涂布区域,利用第二非涂布区域因不涂布材料而相对涂布区域所产生的落差形成通道,实现储存电解液的目的。同时,通过使各涂布区域与各第二非涂布区域交替设置,使电解液能够经由两个第二非涂布区域进入极片的中间区域,优化电解液在极片上的分布,以避免采用该极片的电芯出现中间区域缺少电解液而析锂,导致电芯容量下降、循环跳水的情况发生。

5、较佳地,所述极片的宽度l的取值在65mm~180mm的范围内;

6、所述第一涂布区域的宽度l1的取值在10mm~l/5的范围内,所述第三涂布区域的宽度l3的取值在10mm~l/5的范围内。

7、通过将第一涂布区域的宽度尺寸下限设置为10mm,避免第一涂布区域的宽度尺寸过小而影响涂布工艺的实施;将第一涂布区域的宽度尺寸上限设置为极片的宽度的五分之一,避免第一涂布区域的宽度尺寸过大而影响第二非涂布区域在极片上的分布位置。

8、通过将第三涂布区域的宽度尺寸下限设置为10mm,避免第三涂布区域的宽度尺寸过小而影响涂布工艺的实施;将第三涂布区域的宽度尺寸上限设置为极片的宽度的五分之一,避免第三涂布区域的宽度尺寸过大而影响第二非涂布区域在极片上的分布位置。

9、较佳地,所述第二非涂布区域的宽度l0的取值在2mm~l/20的范围内。

10、通过将第二非涂布区域的宽度值控制在2mm以上,以避免第二非涂布区域的宽度过窄而影响涂布工艺的实施;通过将第二非涂布区域的宽度值控制在极片的宽度的二十分之一以下,以避免第二非涂布区域在极片上所占据的面积过大而影响制成的电芯的能量密度。

11、较佳地,所述第一涂布区域的面密度小于所述第二涂布区域的面密度,所述第三涂布区域的面密度小于所述第二涂布区域的面密度。

12、通过降低位于极片宽度方向的边缘位置处的第一涂布区域和第三涂布区域的面密度,以解决极片边缘的反应动力学差的问题。同时,面密度存在差异的各涂布区域之间通过两个第二非涂布区域隔开,可以降低涂布难度,利于涂布工艺的顺利实施。

13、较佳地,所述第一涂布区域的面密度ρ1与所述第二涂布区域的面密度ρ2符合以下关系式:0.90≤ρ1/ρ2≤0.95。

14、通过将第一涂布区域的面密度下限控制为第二涂布区域的面密度的0.9倍,以避免第一涂布区域的面密度过小而影响该极片所制成的电芯的能量密度;将第一涂布区域的面密度上限控制为第二涂布区域的面密度的0.95倍,使得第一涂布区域的面密度足够小于第二涂布区域的面密度,有效解决在第一涂布区域处的反应动力学差的问题。

15、较佳地,所述第三涂布区域的面密度ρ3与所述第二涂布区域的面密度ρ2符合以下关系式:0.90≤ρ3/ρ2≤0.95。

16、通过将第三涂布区域的面密度下限控制为第二涂布区域的面密度的0.9倍,以避免第三涂布区域的面密度过小而影响该极片所制成的电芯的能量密度;将第三涂布区域的面密度上限控制为第二涂布区域的面密度的0.95倍,使得第三涂布区域的面密度足够小于第二涂布区域的面密度,有效解决在第一涂布区域处的反应动力学差的问题。

17、较佳地,所述第一涂布区域的面密度ρ1在80g/m2~115g/m2的范围内;

18、和/或,所述第二涂布区域的面密度ρ2在90g/m2~120g/m2的范围内;

19、和/或,所述第三涂布区域的面密度ρ3在80g/m2~115g/m2的范围内。

20、通过上述面密度设置方案,以提供第一涂布区域、第二涂布区域以及第三涂布区域的较为优选的面密度选择范围。

21、较佳地,所述第一涂布区域的面密度与所述第三涂布区域的面密度相同。

22、通过使第一涂布区域与第三涂布区域的面密度相同,以降低涂布难度,利于涂布工艺的顺利实施。

23、一种电芯,其通过叠放的正极片、隔膜和负极片卷绕形成,所述正极片和负极片均采用如上所述的极片;

24、沿极片的厚度方向,所述正极片的第二非涂布区域与所述负极片的第二非涂布区域对应设置。

25、该电芯,通过采用上述极片作为正极片和负极片,以利用第二非涂布区域相对涂布区域所产生的落差形成通道,实现储存电解液的目的,使得在完成卷绕之后,电解液能够经由第二非涂布区域进入极片的中间区域,优化电解液在极片上的分布,避免电芯出现中间区域缺少电解液而析锂,导致电芯容量下降、循环跳水的情况发生。通过设置第二非涂布区域容纳电解液以缓解电芯析锂的情况,还可以降低电芯因内部析锂而发生膨胀的概率,释放内压,提高电芯的使用耐久。

26、较佳地,所述正极片的第二非涂布区域的宽度大于所述负极片的第二非涂布区域的宽度,所述负极片的第二非涂布区域的两侧边缘在所述正极片上的投影均位于所述正极片的第二非涂布区域的范围内。

27、在各极片上设置有第二非涂布区域的情况下,通过控制正极片与负极片上的第二非涂布区域的宽度和位置,确保负极片上的涂布区域能够在宽度方向上完全覆盖正极片上的涂布区域,以提高电芯安全性。

28、较佳地,所述正极片的极耳与所述负极片的极耳分布于所述极片宽度方向的两侧。

29、通过将正极片的极耳与负极片的极耳分别设置在极片宽度方向的两侧,彻底避免两个极耳之间出现物理接触的可能,以避免正负极短路的情况发生。

30、本实用新型的积极进步效果在于:

31、该极片及包含其的电芯,通过在集流体表面的涂布区域中设置两个第二非涂布区域,以利用第二非涂布区域因不涂布材料而相对涂布区域所产生的落差形成通道,使电解液能够经由两个第二非涂布区域进入极片的中间区域,优化电解液在极片上的分布,以避免采用该极片的电芯出现中间区域缺少电解液而析锂,导致电芯容量下降、循环跳水的情况发生。

技术特征:

1.一种极片,其包括集流体和涂布在所述集流体表面的活性物质层,沿所述极片的宽度方向,在所述集流体的一侧边缘具有第一非涂布区域,以形成所述极片的极耳,其特征在于,在所述集流体的表面还具有两个第二非涂布区域,所述第二非涂布区域均沿所述极片的长度方向延伸,两个所述第二非涂布区域将所述活性物质层依次分隔为第一涂布区域、第二涂布区域和第三涂布区域。

2.如权利要求1所述的极片,其特征在于,所述极片的宽度l的取值在65mm~180mm的范围内;

3.如权利要求2所述的极片,其特征在于,所述第二非涂布区域的宽度l0的取值在2mm~l/20的范围内。

4.如权利要求1所述的极片,其特征在于,所述第一涂布区域的面密度小于所述第二涂布区域的面密度,所述第三涂布区域的面密度小于所述第二涂布区域的面密度。

5.如权利要求4所述的极片,其特征在于,所述第一涂布区域的面密度ρ1与所述第二涂布区域的面密度ρ2符合以下关系式:0.90≤ρ1/ρ2≤0.95;

6.如权利要求4所述的极片,其特征在于,所述第一涂布区域的面密度ρ1在80g/m2~115g/m2的范围内;

7.如权利要求4所述的极片,其特征在于,所述第一涂布区域的面密度与所述第三涂布区域的面密度相同。

8.一种电芯,其特征在于,其通过叠放的正极片、隔膜和负极片卷绕形成,所述正极片和负极片均采用如权利要求1-7任一项所述的极片;

9.如权利要求8所述的电芯,其特征在于,所述正极片的第二非涂布区域的宽度大于所述负极片的第二非涂布区域的宽度,所述负极片的第二非涂布区域的两侧边缘在所述正极片上的投影均位于所述正极片的第二非涂布区域的范围内。

10.如权利要求8所述的电芯,其特征在于,所述正极片的极耳与所述负极片的极耳分布于所述极片宽度方向的两侧。

技术总结

本技术提供一种极片及包含其的电芯,其包括集流体和涂布在集流体表面的活性物质层,沿极片的宽度方向,在集流体的一侧边缘具有第一非涂布区域,以形成极片的极耳,其特征在于,在集流体的表面还具有两个第二非涂布区域,第二非涂布区域均沿极片的长度方向延伸,两个第二非涂布区域将活性物质层依次分隔为第一涂布区域、第二涂布区域和第三涂布区域。通过在设置两个第二非涂布区域,以利用第二非涂布区域因不涂布材料而相对涂布区域所产生的落差形成通道,使电解液能够经由两个第二非涂布区域进入极片的中间区域,优化电解液在极片上的分布,以避免采用该极片的电芯出现中间区域缺少电解液而析锂,导致电芯容量下降、循环跳水的情况发生。

技术研发人员:张文晶,吉鹏

受保护的技术使用者:远景睿泰动力技术(上海)有限公司

技术研发日:20231212

技术公布日:2024/9/9

- 还没有人留言评论。精彩留言会获得点赞!