一种电连接件的制作方法

本技术涉及电连接,更具体地,涉及一种电连接件。

背景技术:

1、现有的汽车内的搭铁或内部连接的电连接件,端子压接只有一个回路,无法满足双电源的模式需求,另外,线缆与金属端子之间在接线后还会存在转动的现象无法固定线束的走向,容易发生绞线断开或者电连接部稳固等安全隐患。

2、因此,需要一种新的结构来解决上述问题。

技术实现思路

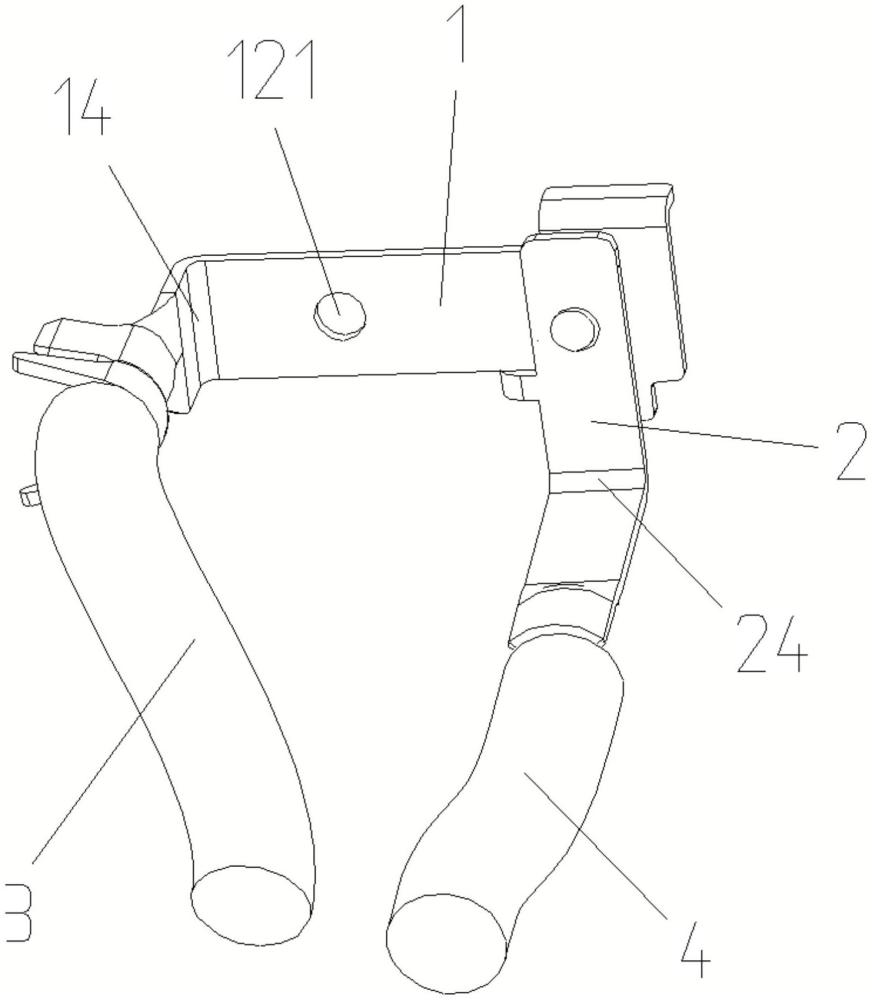

1、本实用新型的目的是提供一种电连接件,用于连接线束的第一线缆和第二线缆并安装固定在车身上,包括板状结构的第一端子及第二端子,

2、所述第一端子包括依次连接的第一固定部、连接部和压接部,用于与所述第一线缆压接连接,所述第二端子包括依次连接的第二固定部与焊接部,所述焊接部与所述第二线缆焊接连接,所述第一固定部与所述第二固定部上分别设有铆接孔并通过铆钉铆接连接,所述第一端子与所述第二端子呈一定夹角设置。

3、可选地,所述第二固定部的侧边设置至少一个突出于所述第二固定部平面的防转部,所述防转部与所述第一固定部和/或所述连接部的侧壁抵接,从而限制所述第一端子与所述第二端子之间的相对转动。

4、可选地,所述第一固定部和/或所述第二固定部的端部延伸并弯折形成至少一个卡接部,所述卡接部用于与所述车身卡接。

5、可选地,所述连接部上设有至少一个贯穿的通孔和/或至少一个垂直所述连接部平面的螺柱。

6、可选地,所述压接部形状为冲压成型的筒状结构或u型结构,所述第一线缆的导体部分放置在所述筒状结构或所述u型结构中并冲压连接。

7、可选地,所述压接部与所述连接部之间还设有第一弯折部,所述压接部的延伸方向与所述连接部所在平面呈夹角设置。

8、可选地,所述焊接部形状为平板结构或冲压成型的筒状结构,所述第二线缆的导体部分放置在所述筒状结构中或与所述平板结构搭接并焊接连接。

9、可选地,所述焊接部与所述第一固定部之间还设有第二弯折部,所述焊接部的延伸方向所述第一固定部所在平面呈夹角设置。

10、可选地,所述压接部与所述连接部之间设有第一弯折部,所述焊接部与所述第一固定部之间设有第二弯折部,所述焊接部与所述压接部位于所述连接部的同一侧方向。

11、可选地,所述第一固定部与所述第二固定部上的铆接孔数量为多个,并通过多个铆钉进行铆接。

12、本实用新型具有以下技术效果:

13、本实用新型中以最小布线空间实现了多个电器间的串联、并联或混连,第一线缆和第二线缆可以是铜线束或者铝线束,可以根据需要将第一端子和第二端子连接铜线束或者铝线束,实现铝/铝、铜/铝的焊接连接,或铜/铜的压接或者焊接,满足双电源的设计需求。

14、通过以下参照附图对本实用新型的示例性实施例的详细描述,本实用新型的其它特征及其优点将会变得清楚。

技术特征:

1.一种电连接件,用于连接线束的第一线缆和第二线缆并安装固定在车身上,其特征在于,包括板状结构的第一端子及第二端子,

2.根据权利要求1所述的电连接件,其特征在于,所述第二固定部的侧边设置至少一个突出于所述第二固定部平面的防转部,所述防转部与所述第一固定部和/或所述连接部的侧壁抵接,从而限制所述第一端子与所述第二端子之间的相对转动。

3.根据权利要求1所述的电连接件,其特征在于,所述第一固定部和/或所述第二固定部的端部延伸并弯折形成至少一个卡接部,所述卡接部用于与所述车身卡接。

4.根据权利要求1所述的电连接件,其特征在于,所述连接部上设有至少一个贯穿的通孔和/或至少一个垂直所述连接部平面的螺柱。

5.根据权利要求1所述的电连接件,其特征在于,所述压接部形状为冲压成型的筒状结构或u型结构,所述第一线缆的导体部分放置在所述筒状结构或所述u型结构中并冲压连接。

6.根据权利要求1所述的电连接件,其特征在于,所述压接部与所述连接部之间还设有第一弯折部,所述压接部的延伸方向与所述连接部所在平面呈夹角设置。

7.根据权利要求1所述的电连接件,其特征在于,所述焊接部形状为平板结构或冲压成型的筒状结构,所述第二线缆的导体部分放置在所述筒状结构中或与所述平板结构搭接并焊接连接。

8.根据权利要求1所述的电连接件,其特征在于,所述焊接部与所述第一固定部之间还设有第二弯折部,所述焊接部的延伸方向所述第一固定部所在平面呈夹角设置。

9.根据权利要求1所述的电连接件,其特征在于,所述压接部与所述连接部之间设有第一弯折部,所述焊接部与所述第一固定部之间设有第二弯折部,所述焊接部与所述压接部位于所述连接部的同一侧方向。

10.根据权利要求1所述的电连接件,其特征在于,所述第一固定部与所述第二固定部上的铆接孔数量为多个,并通过多个铆钉进行铆接。

技术总结

本技术公开了一种电连接件,用于连接线束的第一线缆和第二线缆并安装固定在车身上,包括板状结构的第一端子及第二端子,所述第一端子包括依次连接的第一固定部、连接部和压接部,用于与所述第一线缆压接连接,所述第二端子包括依次连接的第二固定部与焊接部,所述焊接部与所述第二线缆焊接连接,所述第一固定部与所述第二固定部上分别设有铆接孔并通过铆钉铆接连接,所述第一端子与所述第二端子呈一定夹角设置。本技术中以最小布线空间实现了多个电器间的串联、并联或混连,满足了双电源的设计需求。

技术研发人员:王超

受保护的技术使用者:长春捷翼汽车科技股份有限公司

技术研发日:20231213

技术公布日:2024/11/7

- 还没有人留言评论。精彩留言会获得点赞!