一种采用复合型正负极集流盘的圆柱电池的制作方法

:本技术涉及圆柱电池,尤其涉及一种采用复合型正负极集流盘的圆柱电池。

背景技术

0、

背景技术:

1、目前,圆柱电池的顶部结构在装配时,先将负极集流盘与卷芯的极耳焊接后,再在负极集流盘上盖一个圆形绝缘片,最后进行入壳,该结构装配步骤多,设备成本高,同时由于较大的焊接厚度,极柱与负极集流盘的焊接一般为发热量大的电阻焊或者超声扭矩焊接,都容易导致内部金属屑的产生以及隔膜烫伤;同样,圆柱电池的底部结构在装配时,正极集流盘在与卷芯的极耳焊接时,由于焊接厚度较大,一般也是采用电阻焊或者超声扭矩焊接,焊接时产生的焊渣会残留在电池内部无法取出,容易造成放电、短路等故障,影响电池质量。

2、综上,圆柱电池中正、负极集流盘的装配及焊接问题,已成为行业内亟需解决的技术难题。

技术实现思路

0、

技术实现要素:

1、本实用新型为了弥补现有技术的不足,提供了一种采用复合型正负极集流盘的圆柱电池,解决了以往负极集流盘装配步骤多、成本高、与极柱焊接时容易产生金属屑及隔膜烫伤的问题,解决了以往正极集流盘与卷芯的极耳焊接时容易产生焊渣残留在电池内部的问题。

2、本实用新型为解决上述技术问题所采用的技术方案是:

3、一种采用复合型正负极集流盘的圆柱电池,包括:

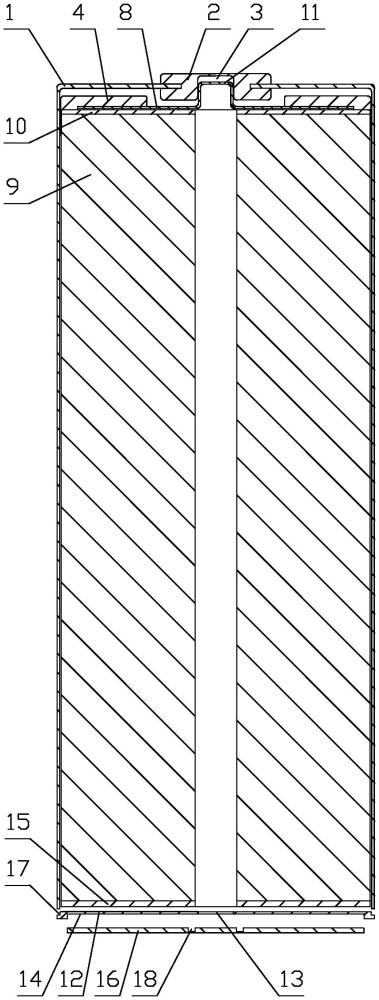

4、外壳,所述外壳的顶部中心位置设有极柱,极柱的下部中心位置设有沉孔;

5、复合型负极集流盘,所述复合型负极集流盘包括绝缘片,绝缘片的中心设有圆孔,圆孔外侧的绝缘片上沿圆周设有若干个镂孔,绝缘片的下表面设有卡槽,卡槽内安装有负极集流盘,镂孔对应的负极集流盘在外侧与卷芯顶部负极耳进行激光焊接,负极集流盘的中心位置向上设有凸起,凸起穿过绝缘片中心的圆孔伸至沉孔内且与沉孔尺寸相配合,从沉孔外侧通过激光焊接将极柱与负极集流盘的凸起焊接固定;

6、复合型正极集流盘,所述复合型正极集流盘包括正极集流盘,正极集流盘的边缘与外壳底部焊接固定,正极集流盘的中心位置设有注液孔,正极集流盘的下表面设有安装槽,从安装槽外侧将正极集流盘与卷芯底部正极耳进行激光焊接,安装槽内安装有密封片,密封片的边缘与正极集流盘进行密封焊接。

7、所述外壳由铝制成,极柱由铜镀镍材质制成。

8、所述沉孔位置剩余极柱厚度为0.3mm。

9、所述负极集流盘的凸起冲压成型制成。

10、所述正极集流盘的边缘设有与外壳底部相配合的卡口。

11、所述安装槽位置剩余正极集流盘厚度为0.5mm。

12、所述密封片的上表面位于注液孔外侧的位置设有防爆刻痕。

13、本实用新型采用上述方案,具有以下优点:

14、通过设置复合型负极集流盘,将负极集流盘安装在绝缘片的卡槽内,可提前将绝缘片和负极集流盘集成,简化了工艺步骤,降低了成本,同时在负极集流盘的中心位置向上设有凸起,极柱的下部中心位置设有沉孔,凸起伸至沉孔内,大大减小了极柱与负极集流盘之间的焊接厚度,从外侧即可通过激光焊接将极柱与负极集流盘的凸起焊接固定,避免内部产生金属屑及产生高温将隔膜烫伤;

15、通过设置复合型正极集流盘,在正极集流盘的下表面设有安装槽,减小了正极集流盘与正极耳的焊接厚度,从安装槽外侧即可将正极集流盘与正极耳进行激光焊接,避免在电池内部产生焊渣造成放电、短路等故障,安装槽内用来安装密封片进行密封,可保证电池底部的平整。

技术特征:

1.一种采用复合型正负极集流盘的圆柱电池,其特征在于:包括:

2.根据权利要求1所述的一种采用复合型正负极集流盘的圆柱电池,其特征在于:所述外壳由铝制成,极柱由铜镀镍材质制成。

3.根据权利要求1所述的一种采用复合型正负极集流盘的圆柱电池,其特征在于:所述沉孔位置剩余极柱厚度为0.3mm。

4.根据权利要求1所述的一种采用复合型正负极集流盘的圆柱电池,其特征在于:所述负极集流盘的凸起冲压成型制成。

5.根据权利要求1所述的一种采用复合型正负极集流盘的圆柱电池,其特征在于:所述正极集流盘的边缘设有与外壳底部相配合的卡口。

6.根据权利要求1所述的一种采用复合型正负极集流盘的圆柱电池,其特征在于:所述安装槽位置剩余正极集流盘厚度为0.5mm。

7.根据权利要求1所述的一种采用复合型正负极集流盘的圆柱电池,其特征在于:所述密封片的上表面位于注液孔外侧的位置设有防爆刻痕。

技术总结

本技术涉及圆柱电池技术领域,尤其涉及一种采用复合型正负极集流盘的圆柱电池。包括外壳,外壳的顶部中心位置设有极柱,极柱的下部中心位置设有沉孔;复合型负极集流盘包括绝缘片,绝缘片的下表面设有卡槽,卡槽内安装有负极集流盘,负极集流盘的中心位置向上设有凸起,凸起伸至沉孔内,从沉孔外侧通过激光焊接将极柱与负极集流盘的凸起焊接固定;复合型正极集流盘包括正极集流盘,正极集流盘的下表面设有安装槽,安装槽内安装有密封片,密封片的边缘与正极集流盘进行密封焊接。简化了工艺步骤,降低了成本,减小了极柱与负极集流盘之间的焊接厚度,从外侧即可通过激光焊接将极柱与凸起焊接固定,避免内部产生金属屑及产生高温将隔膜烫伤。

技术研发人员:王翰超,于晓磊,刘明超,许少辉,王茂范,任伟强

受保护的技术使用者:烟台力华电源科技有限公司

技术研发日:20231221

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!