一种软包折边结构及电芯的制作方法

本技术涉及锂电池的,具体地,主要涉及一种软包折边结构及电芯。

背景技术:

1、现有的方形软包锂电池主要通过将电芯装入软包装膜凹槽,热封极耳边和一封侧边,加注电解质,并依次进行预充、抽真空二封、切边、折边以及化成完成的。

2、参照附图1和附图2,在折边工艺中,常将电芯两侧面位置的一封、二封边沿电芯侧面折起,使电芯一封、二封边紧贴电芯侧面。这种折边方式由于简单实用,在诸如方形等传统软包电池中得到普遍推广,但却不适用于弧形电池。弧形电池是由方形电池经过制弧工艺制得的,即在折边工艺后,需要通过外力将原本为方形的电池加工成一定弧度。

3、参照附图2,现有的折封边的方式在制弧时存在如下的缺陷:由于电芯一封、二封边紧贴电芯的侧面折起,制弧时折弯的拉力将作用在竖起的电芯热封边上,使得封边结构变形严重,这容易导致热封边变形受损,甚至造成电芯漏液、报废。

4、有鉴于此,需要对现有的锂电池的折边结构进行改进。

技术实现思路

1、针对现有技术的不足,本实用新型提供一种软包折边结构及电芯,以解决现有的电芯的封边结构在制作弧形电芯时容易在外力的作用下发生严重变形甚至损坏的问题。

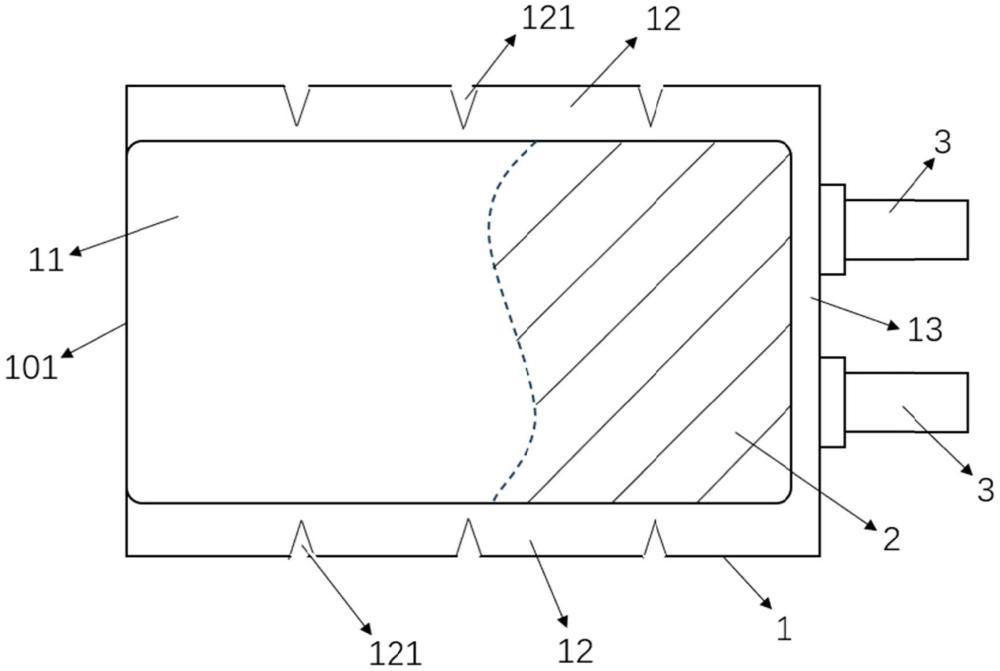

2、本实用新型公开的一种软包折边结构,包括软包外壳,所述软包外壳的表面具有坑面,所述软包外壳沿对折线成对折结构,所述坑面的两侧形成侧封边,所述坑面与所述对折线相对的一侧边缘处形成顶封边,每个所述侧封边上均设置有若干折弯槽,若干所述折弯槽将所述侧封边分隔形成多个翻折段。

3、优选地,所述软包外壳为矩形结构,所述坑面为矩形结构,所述坑面设置在所述对折线的其中一侧。

4、优选地,若干所述折弯槽沿所述侧封边的长度方向等间隔设置。

5、优选地,所述折弯槽为三角形结构,所述折弯槽的尖端朝向所述坑面,所述折弯槽的尖端距离与其临近的所述坑面边缘的距离范围为5-20μm。

6、优选地,每个所述侧封边上均设置有三个所述折弯槽,三个所述折弯槽将所述侧封边分隔形成四个所述翻折段。

7、优选地,所述软包外壳为铝塑膜。

8、本实用新型公开的一种电芯,包括上述任一所述的软包折边结构。

9、优选地,所述电芯包括裸电芯和极耳,所述裸电芯设置在所述坑面内,所述极耳连接在所述裸电芯上,所述极耳穿过所述顶封边伸到所述软包外壳的外部。

10、优选地,所述软包外壳为弧形,所述裸电芯为弧形。

11、优选地,所述侧封边为弧形结构。

12、本实用新型的有益效果在于:

13、通过在软包外壳的侧封边上设置多个折弯槽,使得软包外壳在电芯制作为弧形电芯后,侧封边能够形成多个相互分离、互不影响的翻折段,翻折段以折弯槽作为间隔,则多个翻折段能够将折弯应力进行均匀分散,避免了制作弧形电芯时的折弯应力集中作用于一个整体的侧封边上所导致的侧封边出现变形、受损的问题。

14、由此可见,本实用新型解决了现有的电芯的封边结构在制作弧形电芯时容易在外力的作用下发生严重变形甚至损坏的问题,提高了弧形电芯的质量稳定性和使用寿命。

技术特征:

1.一种软包折边结构,其特征在于,包括软包外壳(1),所述软包外壳(1)的表面具有坑面(11),所述软包外壳(1)沿对折线(101)成对折结构,所述坑面(11)的两侧形成侧封边(12),所述坑面(11)与所述对折线(101)相对的一侧边缘处形成顶封边(13),每个所述侧封边(12)上均设置有若干折弯槽(121),若干所述折弯槽(121)将所述侧封边(12)分隔形成多个翻折段(122)。

2.根据权利要求1所述的软包折边结构,其特征在于,所述软包外壳(1)为矩形结构,所述坑面(11)为矩形结构,所述坑面(11)设置在所述对折线(101)的其中一侧。

3.根据权利要求2所述的软包折边结构,其特征在于,若干所述折弯槽(121)沿所述侧封边(12)的长度方向等间隔设置。

4.根据权利要求2所述的软包折边结构,其特征在于,所述折弯槽(121)为三角形结构,所述折弯槽(121)的尖端朝向所述坑面(11),所述折弯槽(121)的尖端距离与其临近的所述坑面(11)边缘的距离范围为5-20μm。

5.根据权利要求3或4所述的软包折边结构,其特征在于,每个所述侧封边(12)上均设置有三个所述折弯槽(121),三个所述折弯槽(121)将所述侧封边(12)分隔形成四个所述翻折段(122)。

6.根据权利要求1-4任一所述的软包折边结构,其特征在于,所述软包外壳(1)为铝塑膜。

7.一种电芯,其特征在于,包括权利要求1-6任一所述的软包折边结构。

8.根据权利要求7所述的电芯,其特征在于,所述电芯包括裸电芯(2)和极耳(3),所述裸电芯(2)设置在所述坑面(11)内,所述极耳(3)连接在所述裸电芯(2)上,所述极耳(3)穿过所述顶封边(13)伸到所述软包外壳(1)的外部。

9.根据权利要求8所述的电芯,其特征在于,所述软包外壳(1)为弧形,所述裸电芯(2)为弧形。

10.根据权利要求9所述的电芯,其特征在于,所述侧封边(12)为弧形结构。

技术总结

本技术公开了一种软包折边结构及电芯,属于锂电池的技术领域,其中软包折边结构包括软包外壳,所述软包外壳的表面具有坑面,所述软包外壳沿对折线成对折结构,所述坑面的两侧形成侧封边,所述坑面与所述对折线相对的一侧边缘处形成顶封边,每个所述侧封边上均设置有若干折弯槽,若干所述折弯槽将所述侧封边分隔形成多个翻折段。本技术的电芯,包括上述的软包折边结构。本技术通过在软包外壳的侧封边上设置多个折弯槽,使得软包外壳在电芯制作为弧形电芯后,侧封边能够形成多个相互分离、互不影响的翻折段,避免了制作弧形电芯时的折弯应力集中作用于一个整体的侧封边上所导致的侧封边出现变形、受损的问题。

技术研发人员:韩冰,刘佳,纪荣进,郑明清

受保护的技术使用者:浙江锂威能源科技有限公司

技术研发日:20231225

技术公布日:2024/12/5

- 还没有人留言评论。精彩留言会获得点赞!