一种锂电池模块自动组装装置的制作方法

本技术涉及锂电池模块,更具体地说,涉及一种锂电池模块自动组装装置。

背景技术:

1、锂离子电池是一种二次电池(充电电池),它主要依靠锂离子在正极和负极之间移动来工作。在充放电过程中,li+在两个电极之间往返嵌入和脱嵌:充电时,li+从正极脱嵌,经过电解质嵌入负极,负极处于富锂状态;放电时则相反,锂电池模块组装中,需要用到锂电池自动组装装置。

2、现有的锂电池模块都是通过多个单一的锂电池组合而成,而锂电池模块的外部通常设有电池模块盒,对锂电池进行组装时,通常通过人工将一块块的锂电池放置到池模块盒内,这种锂电池模块组装的过程中,不仅费时费力,还影响了锂电池模块组装速度,进而降低了锂电池模块组装速率。

技术实现思路

1、本实用新型的目的在于提供一种锂电池模块自动组装装置,以解决上述背景技术中提出的问题:

2、锂电池进行组装时,通常通过人工将一块块的锂电池放置到池模块盒内,这种锂电池模块组装的过程中,不仅费时费力,还影响了锂电池模块组装速度,进而降低了锂电池模块组装速率。

3、为了实现上述目的,本发明提供如下技术方案:

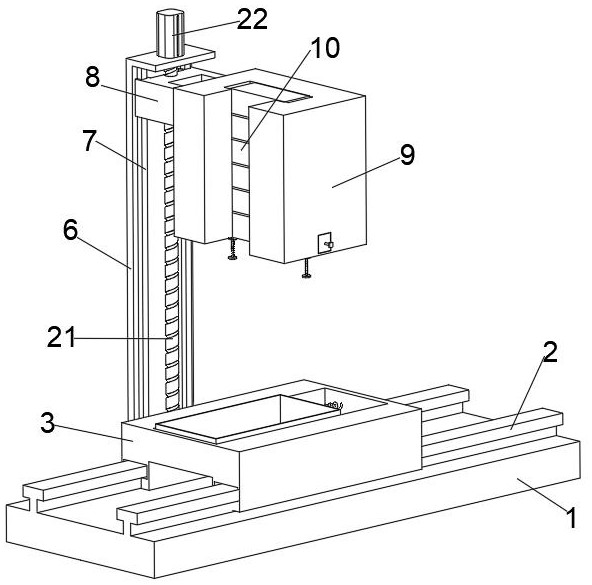

4、一种锂电池模块自动组装装置,包括平台,所述平台的表面设置有可水平往复活动的移动座,移动座的表面开设有开槽,所述开槽的内部活动连接有电池盒,所述移动座的上方设置有可上下垂直活动的下料箱,所述下料箱的内部开设有槽,所述槽的两端贯穿下料箱,所述槽的内部垂直放置有多个电池本体,所述槽的两侧内壁开设有滑槽,两个所述滑槽的内壁皆固定连接有固定板,所述固定板的内部滑动连接有导杆,所述导杆一端固定连接有用于固定电池本体的夹块,所述导杆的另一端延伸至下料箱的外部,所述夹块的内部开设有斜坡槽,所述夹块与固定板之间弹性连接有第一弹簧,所述下料箱的底部开设有与滑槽连通的槽,所述下料箱的底部固定连接有支撑架,所述支撑架的内部滑动连接有导向柱,所述导向柱的一端固定连接有压板,所述导向柱的另一端穿过槽与斜坡槽表面贴合,所述支撑架与压板之间弹性连接有第二弹簧。

5、通过采用上述技术方案,电机正反转,再配合复运动机构带着移动座运动,使得下料箱内部的多个电池本体依次被摆放在电池盒内,锂电池模块组装的过程中,不仅省时省力,使用自动组装装置增加了锂电池模块组装速度,进而提高了锂电池模块组装速率。

6、优选的,所述平台的表面固定连接有第一滑轨,所述移动座通过第一滑轨与平台滑动连接。

7、优选的,所述平台的侧表面固定安装有支架,所述支架的表面对应固定连接有两个第二滑轨,两个所述第二滑轨之间设置有丝杆,所述丝杆的两端分别与支架的两端转动连接,所述丝杆的表面滑动连接有滑块,所述滑块的表面与下料箱表面固定连接,所述滑块通过第二滑轨与支架滑动连接,所述支架的顶端表面固定安装有电机,所述电机的输出端与丝杆固定连接。

8、通过采用上述技术方案,电机正转动带动丝杆转动,进而使得滑块和下料箱做垂直往复运动。

9、优选的,所述第一弹簧套接在导杆表面,所述第一弹簧的两端分别与夹块表面和固定板表面固定连接,所述夹块通过第一弹簧与固定板弹性连接。

10、通过采用上述技术方案,第一弹簧使得夹块运动复位。

11、优选的,所述第二弹簧的两端分别与支撑架和压板固定连接,所述压板通过第二弹簧与支撑架弹性连接。

12、通过采用上述技术方案,第二弹簧的作用使得压板运动复位。

13、优选的,所述开槽的内部活动连接有夹板,所述夹板与开槽之间弹性连接有第三弹簧。

14、通过采用上述技术方案,对不同的大小的电池盒进行固定时,推动夹板运动压缩第三弹簧,将电池盒放置到开槽内,夹板在第三弹簧作用下复位,夹板复位将电池盒进行固定,该装置可以对不同的大小的电池盒进行固定。

15、优选的,所述第三弹簧的两端分别与开槽的内壁和夹板表面固定连接,所述夹板通过第三弹簧与开槽弹性连接。

16、通过采用上述技术方案,第三弹簧用于夹板的复位。

17、与现有技术相比,本实用新型的有益效果是:

18、1)本锂电池模块自动组装装置在使用时,通过丝杆正转动,进而使得滑块和下料箱向平台方向运动,下料箱下降的过程中,压板受到挤压带着导向柱向上运动,导向柱向上运动挤压斜坡槽,使得夹块和导杆运动,此时第一弹簧被压缩,夹块的运动脱离电池本体表面,此时电池本体在自动的作用下掉进电池盒内,电机正反转,再配合复运动机构带着移动座运动,使得下料箱内部的多个电池本体依次被摆放在电池盒内,锂电池模块组装的过程中,不仅省时省力,使用自动组装装置增加了锂电池模块组装速度,进而提高了锂电池模块组装速率。

19、2)本锂电池模块自动组装装置在使用时,对不同的大小的电池盒进行固定时,推动夹板运动压缩第三弹簧,将电池盒放置到开槽内,夹板在第三弹簧作用下复位,夹板复位将电池盒进行固定,该装置可以对不同的大小的电池盒进行固定。

技术特征:

1.一种锂电池模块自动组装装置,包括平台(1),其特征在于:所述平台(1)的表面设置有可水平往复活动的移动座(3),移动座(3)的表面开设有开槽(4),所述开槽(4)的内部活动连接有电池盒(5),所述移动座(3)的上方设置有可上下垂直活动的下料箱(9),所述下料箱(9)的内部开设有槽,所述槽的两端贯穿下料箱(9),所述槽的内部垂直放置有多个电池本体(10),所述槽的两侧内壁开设有滑槽(11),两个所述滑槽(11)的内壁皆固定连接有固定板(12),所述固定板(12)的内部滑动连接有导杆(13),所述导杆(13)一端固定连接有用于固定电池本体(10)的夹块(14),所述导杆(13)的另一端延伸至下料箱(9)的外部,所述夹块(14)的内部开设有斜坡槽(15),所述夹块(14)与固定板(12)之间弹性连接有第一弹簧(16),所述下料箱(9)的底部开设有与滑槽(11)连通的槽,所述下料箱(9)的底部固定连接有支撑架(17),所述支撑架(17)的内部滑动连接有导向柱(18),所述导向柱(18)的一端固定连接有压板(19),所述导向柱(18)的另一端穿过槽与斜坡槽(15)表面贴合,所述支撑架(17)与压板(19)之间弹性连接有第二弹簧(20)。

2.根据权利要求1所述的一种锂电池模块自动组装装置,其特征在于:所述平台(1)的表面固定连接有第一滑轨(2),所述移动座(3)通过第一滑轨(2)与平台(1)滑动连接。

3.根据权利要求1所述的一种锂电池模块自动组装装置,其特征在于:所述平台(1)的侧表面固定安装有支架(6),所述支架(6)的表面对应固定连接有两个第二滑轨(7),两个所述第二滑轨(7)之间设置有丝杆(21),所述丝杆(21)的两端分别与支架(6)的两端转动连接,所述丝杆(21)的表面滑动连接有滑块(8),所述滑块(8)的表面与下料箱(9)表面固定连接,所述滑块(8)通过第二滑轨(7)与支架(6)滑动连接,所述支架(6)的顶端表面固定安装有电机(22),所述电机(22)的输出端与丝杆(21)固定连接。

4.根据权利要求1所述的一种锂电池模块自动组装装置,其特征在于:所述第一弹簧(16)套接在导杆(13)表面,所述第一弹簧(16)的两端分别与夹块(14)表面和固定板(12)表面固定连接,所述夹块(14)通过第一弹簧(16)与固定板(12)弹性连接。

5.根据权利要求1所述的一种锂电池模块自动组装装置,其特征在于:所述第二弹簧(20)的两端分别与支撑架(17)和压板(19)固定连接,所述压板(19)通过第二弹簧(20)与支撑架(17)弹性连接。

6.根据权利要求1所述的一种锂电池模块自动组装装置,其特征在于:所述开槽(4)的内部活动连接有夹板(23),所述夹板(23)与开槽(4)之间弹性连接有第三弹簧(24)。

7.根据权利要求6所述的一种锂电池模块自动组装装置,其特征在于:所述第三弹簧(24)的两端分别与开槽(4)的内壁和夹板(23)表面固定连接,所述夹板(23)通过第三弹簧(24)与开槽(4)弹性连接。

技术总结

本技术公开了一种锂电池模块自动组装装置,属于锂电池模块技术领域。一种锂电池模块自动组装装置,包括平台,平台的表面设置有可水平往复活动的移动座,移动座的表面开设有开槽,开槽的内部活动连接有电池盒,移动座的上方设置有可上下垂直活动的下料箱,下料箱的内部开设有槽,槽的两端贯穿下料箱,槽的内部垂直放置有多个电池本体,槽的两侧内壁开设有滑槽,两个滑槽的内壁皆固定连接有固定板,固定板的内部滑动连接有导杆,导杆一端固定连接有用于固定电池本体的夹块。该锂电池模块自动组装装置,锂电池模块组装的过程中,不仅省时省力,使用自动组装装置增加了锂电池模块组装速度,进而提高了锂电池模块组装速率。

技术研发人员:丁新敏,祁玮,相海燕

受保护的技术使用者:江苏烁一能源科技有限公司

技术研发日:20231229

技术公布日:2024/8/21

- 还没有人留言评论。精彩留言会获得点赞!