一种独石型熔断器的制作方法

本技术涉及电气保护元件领域,尤其是提供一种节能独石型熔断器。

背景技术:

1、熔断器被广泛的应用于各种电子元器件的过流保护。利用金属导体作为熔体串联于电路中,在电路中发生过电流时,熔断器中熔丝本体由于温度过高而出现熔断,进而实现快速且切断电路,避免被保护的元器件受到过高电流的损害。

2、许多过流保护的保险丝采用金属丝、金属片或金属膜等作为熔断基材,主要由金、银或铝等材料组成,通过改变熔断基材的形状、厚度等参数从而改变阻值。电路中熔断器中熔丝熔断所需的绝对热量由熔丝本体产生热量和向四周散发的散热量的差值决定,此外依据物理学知识可知,熔丝的电阻越大,产生的热量越高。如果可以显著减少熔断器中的散热量,则可在较小熔断器熔丝电阻条件下,获得和以往同等的熔丝熔断所需的绝对热量。通过以上的设计,可以实现熔断器的低损耗,节约能源。

3、201010299185.2的中国专利公开了一种独石型熔断器,其在可熔金属导体的至少一面上中间段直接覆盖隔热层来减小热量的损失。在实际运用过程中,局部覆盖的隔热层对熔断体的保温效果欠佳。2021233170193也公开了一种芯片型熔断器。前述两种熔断器都存在的重要的问题在于,直接与熔断体接触的低导热系数的隔热层或填料都对可熔金属导体的电性一致性产生了影响,进而影响熔断器的熔断性能。

4、201811221620.2的中国专利提出采用中空玻璃微球、含有多个所述密闭空穴的玻璃体或含有多个所述密闭空穴的陶瓷来提高分断能力。该专利针对提高分断能力,除了采用上述带空腔的陶瓷外,同时在熔丝中央位置进行了局部覆盖,虽然可以达到有效的灭弧效果,但无法实现对熔丝产生热量的有效保温,因此隔热效果不理想。此外,类似于前面提到的两个现有技术,直接与熔丝接触的带空腔的陶瓷对熔丝的电性一致性产生了影响,进而影响熔断器的熔断性能。

5、对于多层熔断器来说,例如由底部绝缘层、第一中间绝缘层、第二中间绝缘层和顶部绝缘层组成的熔断器,其按上述顺序且利用环氧树脂或其他电绝缘粘合剂或紧固件,将以上各层彼此平坦地接合。一旦出现过电流,会首先在第一中间绝缘层以及第二中间绝缘层出现断裂而吸收爆炸的能量。由于第一中间绝缘层与第二绝缘层之间采用环氧树脂或其他电绝缘粘合剂或紧固件接合,依然无法保证层与层之间紧密接触,无法较好的保温熔丝热量。

技术实现思路

1、为了克服现有技术存在的缺陷,本实用新型的目的在于至少提供一种新颖的独石型熔断器。

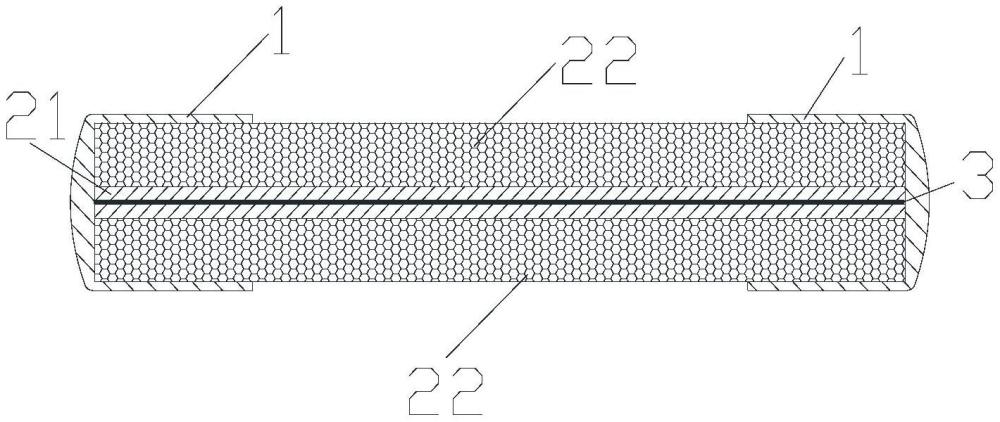

2、本实用新型提供一种独石型熔断器,包括绝缘基体、熔断体,所述绝缘基体的外部设置有端电极,所述熔断体与所述端电极电连接,

3、所述绝缘基体包括第一陶瓷层及第二陶瓷层,所述第一陶瓷层致密无孔,所述第二陶瓷层的内部具有空腔,其中:

4、所述第一陶瓷层包覆所述熔断体并与所述熔断体紧密接触,所述第二陶瓷层位于所述第一陶瓷层的外侧,且所述第二陶瓷层不与所述熔断体直接接触。

5、本实用新型提供的独石型熔断器,通过在第一陶瓷层外侧设置具有低导热系数的含有空腔的第二陶瓷层,达到保温效果的同时,仍然利用结构和成分都更均一、强度更高的第一陶瓷层来支撑和固定熔断体,确保了熔断体的电性一致性,结合独石结构所固有的更高结构强度,得到了保温效果更好、熔断时间更短的熔断器。

6、在一些实施例中,所述第二陶瓷层含有中空玻璃微球,所述空腔包括所述中空玻璃微球的内腔;和/或,

7、所述第二陶瓷层含有中空陶瓷微球,所述空腔包括所述中空陶瓷微球的内腔。

8、利用中空玻璃微球或中空陶瓷微球来得到含有空腔的第二陶瓷层,可以显著降低制造工艺的难度。空腔除了中空玻璃微球的内腔或中空陶瓷微球的内腔之一或两者兼有之外,还可以采用其他方式来形成地二陶瓷层的空腔(例如第二陶瓷层的基底层本身具有的空腔)。

9、在一些实施例中,所述第二陶瓷层含有中空玻璃微球,所述空腔为所述中空玻璃微球的内腔;或,

10、所述第二陶瓷层含有中空陶瓷微球,所述空腔为所述中空陶瓷微球的内腔。本实施例中,空腔仅仅由中空玻璃微球的内腔或所述中空陶瓷微球的内腔组成。

11、在一些实施例中,所述第二陶瓷层的宽度大于所述熔断体的宽度,所述第二陶瓷层的长度不小于所述熔断体的长度,以便完整覆盖熔断体进而限制来自所述熔断体的热量散失到所述独石型熔断器的外部。

12、在一些实施例中,所述端电极包括两个,每个所述端电极包覆所述独石型熔断器的一端,进一步增强熔断器与外部电连接的便利性及整个熔断器的结构强度。

13、在一些实施例中,在穿过所述熔断体且与所述熔断体的长度方向平行的竖直平面内,所述的独石型熔断器包括两个所述第二陶瓷层,两个所述第二陶瓷层分别位于所述第一陶瓷层的两侧可以保证独石型熔断器在散热量最多的高度方向得到很好的保温。

14、在一些实施例中,在穿过所述熔断体且与所述熔断体的长度方向平行的任一平面内,所述的独石型熔断器包括两个所述第二陶瓷层,两个所述第二陶瓷层分别位于所述第一陶瓷层的两侧,这样的设置可以让独石型熔断器在包括高度方向、前后方向在内的周向上都设置有低导热系数的第二陶瓷层,达到更好的保温效果。

15、在一些实施例中,所述第一陶瓷层的每侧的所述第二陶瓷层的个数仅为1,而该一个第二陶瓷层的外侧可以不再设置任何陶瓷层进而形成独石型熔断器的外壁(例如前壁、后壁、上壁和底壁),也可以在设置一层如后文提到的第三陶瓷层来形成独石型熔断器的外壁,进而满足不同使用环境的需求。

16、在一些实施例中,所述第二陶瓷层构成所述独石型熔断器的上壁。

17、在一些实施例中,所述的独石型熔断器还包括分别设置在两个所述第二陶瓷层的外侧的第三陶瓷层,每个所述第三陶瓷层致密无孔,提升独石型熔断器的结构强度。

18、在一些实施例中,所述第三陶瓷层构成所述独石型熔断器的上壁。

19、在一些实施例中,多个所述第二陶瓷层与多个所述第三陶瓷层间隔设置;和/或,

20、所述第三陶瓷层构成所述独石型熔断器的上壁。

21、本实用新型的有益效果有:

22、与现有技术相比,本实用新型提供的独石型熔断器,通过支撑部的设置,克服了现有技术中独石型熔断器和多层熔断器存在的保温效果差、熔断体典型一致性差、机构强度不高等问题中的至少一个,得到了保温效果更好、熔断时间更短的、更低损耗和更节约能源的熔断器。

技术特征:

1.一种独石型熔断器,包括绝缘基体、熔断体,所述绝缘基体的外部设置有端电极,所述熔断体与所述端电极电连接,其特征在于:

2.根据权利要求1所述的独石型熔断器,其特征在于,所述第二陶瓷层含有中空玻璃微球,所述空腔包括所述中空玻璃微球的内腔;和/或,

3.根据权利要求1所述的独石型熔断器,其特征在于,所述第二陶瓷层含有中空玻璃微球,所述空腔为所述中空玻璃微球的内腔;或,

4.根据权利要求1所述的独石型熔断器,其特征在于,所述第二陶瓷层的宽度大于所述熔断体的宽度,所述第二陶瓷层的长度不小于所述熔断体的长度,以便限制来自所述熔断体的热量散失到所述独石型熔断器的外部;和/或,

5.根据前述任一权利要求所述的独石型熔断器,其特征在于,在穿过所述熔断体且与所述熔断体的长度方向平行的竖直平面内,所述的独石型熔断器包括两个所述第二陶瓷层,两个所述第二陶瓷层分别位于所述第一陶瓷层的两侧。

6.根据权利要求5所述的独石型熔断器,其特征在于,在穿过所述熔断体且与所述熔断体的长度方向平行的任一平面内,所述的独石型熔断器包括两个所述第二陶瓷层,两个所述第二陶瓷层分别位于所述第一陶瓷层的两侧。

7.根据权利要求5所述的独石型熔断器,其特征在于,所述第一陶瓷层的每侧的所述第二陶瓷层的个数仅为1;和/或,

8.根据权利要求5所述的独石型熔断器,其特征在于,所述的独石型熔断器还包括分别设置在两个所述第二陶瓷层的外侧的第三陶瓷层,每个所述第三陶瓷层致密无孔。

9.根据权利要求8所述的独石型熔断器,其特征在于,所述第三陶瓷层构成所述独石型熔断器的上壁。

10.根据权利要求8所述的独石型熔断器,其特征在于,多个所述第二陶瓷层与多个所述第三陶瓷层间隔设置;和/或,

技术总结

本技术公开一种独石型熔断器,包括绝缘基体、熔断体、端电极,所述熔断体与所述端电极电连接,所述绝缘基体包括致密无孔的第一陶瓷层及内部具有空腔的第二陶瓷层,所述第一陶瓷层包覆所述熔断体并与所述熔断体紧密接触,所述第二陶瓷层位于所述第一陶瓷层的外侧,且所述第二陶瓷层不与所述熔断体直接接触;本技术提供的独石型熔断器,达到保温效果的同时,仍然利用结构和成分都更均一、强度更高的第一陶瓷层来支撑和固定熔断体,确保了熔断体的电性一致性,结合独石结构所固有的更高结构强度,得到了保温效果更好、熔断时间更短的熔断器。

技术研发人员:单小兵,杨永林,胡婉兵,谈英

受保护的技术使用者:AEM科技(苏州)股份有限公司

技术研发日:20231231

技术公布日:2024/9/9

- 还没有人留言评论。精彩留言会获得点赞!