一种电芯盖板、电芯及电池模组的制作方法

本申请涉及电芯盖板结构领域,尤其是涉及一种电芯盖板、电芯及电池模组。

背景技术:

1、在现有的锂电池中,防爆阀是电芯的安全防护构件之一,即当电芯发生热失控时,电芯内部的高温高压气体能够通过防爆阀排出。但当电芯发生热失控时,现有电芯盖板中pp材质的下塑胶会在高温下熔化,从而使得极组会在气体的作用下向上移动,如此使得极组极易将防爆阀的排气通道堵塞,进而影响电芯乃至整个电池模组的使用时的安全性。

技术实现思路

1、有鉴于此,本申请的目的在于提供一种电芯盖板、电芯及电池模组,以解决现有电芯盖板在电芯热失控状态时无法对极组限位,进而导致极组上移而堵塞防爆阀的问题。

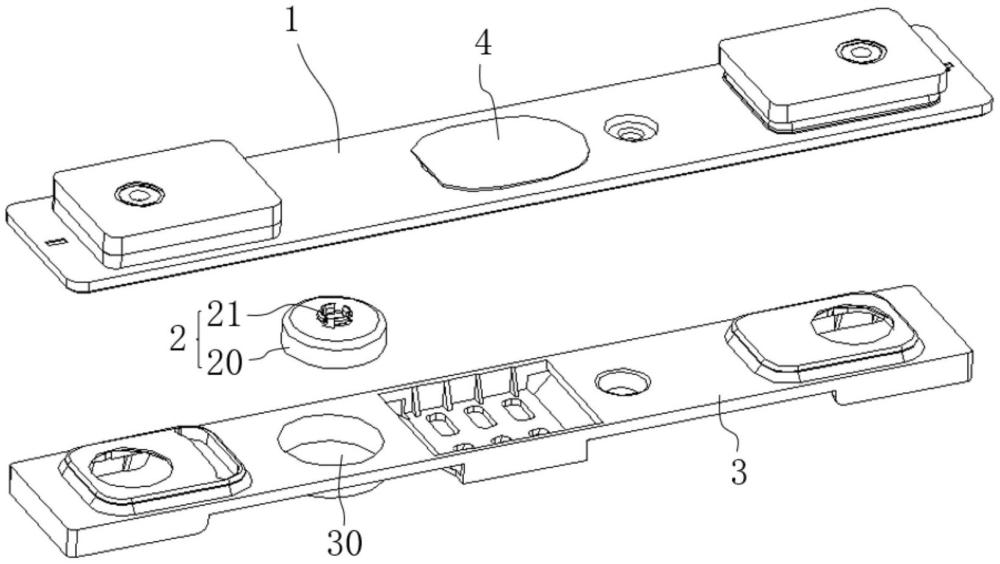

2、根据上述目的,本实用新型的第一方面提供一种电芯盖板,其中,所述电芯盖板包括:

3、板体组件,所述板体组件的底部设置有固定槽,所述固定槽的截面形成为燕尾状结构;以及

4、限位件,形成有弹片部,所述弹片部环绕间隔设置有多个弹片,每个所述弹片与所述固定槽的内壁抵接,以使得所述限位件与板体组件对应连接;当电芯热失控时,所述限位件能够与所述电芯的极组抵接,以使得所述极组与所述板体组件之间形成有间隙。

5、优选地,所述板体组件包括光铝片,所述固定槽位于所述光铝片的底部并朝向所述限位件开口,所述固定槽底部的直径大于所述固定槽开口处的直径;所述固定槽的底部与所述光铝片的顶部之间的距离不小于0.2mm。

6、优选地,所述限位件包括形成为柱状结构的主体;所述弹片部与所述主体连接,并且所述弹片部远离所述主体的端部与所述主体的顶部之间的距离小于所述固定槽的深度。

7、优选地,当所述限位件与所述板体组件对应连接时,所述主体的顶部与所述板体组件的底部贴合,所述主体的底部与所述板体组件的底部之间的距离大于3mm。

8、优选地,所述主体的顶部中央处形成有通孔,所述弹片贴合设置于所述通孔的内壁处并突出于所述主体的顶部。

9、优选地,所述弹片形成为类“倒j”状结构,并且所述弹片朝向远离所述主体的轴线的方向翻折。

10、优选地,所述弹片部的外径大于所述固定槽开口处的直径,且所述弹片部的外径与所述固定槽开口处的直径之差大于0.3mm。

11、优选地,所述弹片远离所述主体轴线的翻边的底部与所述主体的顶部之间的距离不小于0.2mm。

12、根据本实用新型的第二方面提供一种电芯,其中,所述电芯包括如上所述的电芯盖板。

13、根据本实用新型的第三方面提供一种电池模组,其中,所述电池模组设置有如上所述的电芯。

14、根据本实用新型的电芯盖板、电芯及电池模组,在电芯盖板的板体组件足部设置固定槽,并且使得该固定槽的截面形成为燕尾状结构;此外,本电芯盖板还设置有限位件,该限位件形成有包括多个弹片的弹片部,多个弹片环绕间隔设置,从而使得每个弹片均能够延伸至固定槽中,并且每个弹片均与固定槽的内壁抵接,以使得限位件与板体组件对应稳定连接。如此,当电芯热失控并导致下塑胶熔化时,该限位件能够与电芯的极组抵接,从而能够限制极组的移动,进而有效避免极组堵塞防爆阀的排气通道。

15、为使本申请的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

技术特征:

1.一种电芯盖板,其特征在于,所述电芯盖板包括:

2.根据权利要求1所述的电芯盖板,其特征在于,所述板体组件包括光铝片,所述固定槽位于所述光铝片的底部并朝向所述限位件开口,所述固定槽底部的直径大于所述固定槽开口处的直径;所述固定槽的底部与所述光铝片的顶部之间的距离不小于0.2mm。

3.根据权利要求1所述的电芯盖板,其特征在于,所述限位件包括形成为柱状结构的主体;所述弹片部与所述主体连接,并且所述弹片部远离所述主体的端部与所述主体的顶部之间的距离小于所述固定槽的深度。

4.根据权利要求3所述的电芯盖板,其特征在于,当所述限位件与所述板体组件对应连接时,所述主体的顶部与所述板体组件的底部贴合,所述主体的底部与所述板体组件的底部之间的距离大于3mm。

5.根据权利要求3所述的电芯盖板,其特征在于,所述主体的顶部中央处形成有通孔,所述弹片贴合设置于所述通孔的内壁处并突出于所述主体的顶部。

6.根据权利要求3所述的电芯盖板,其特征在于,所述弹片形成为类“倒j”状结构,并且所述弹片朝向远离所述主体的轴线的方向翻折。

7.根据权利要求6所述的电芯盖板,其特征在于,所述弹片部的外径大于所述固定槽开口处的直径,且所述弹片部的外径与所述固定槽开口处的直径之差大于0.3mm。

8.根据权利要求6所述的电芯盖板,其特征在于,所述弹片远离所述主体轴线的翻边的底部与所述主体的顶部之间的距离不小于0.2mm。

9.一种电芯,其特征在于,所述电芯包括如权利要求1至8中任一项权利要求所述的电芯盖板。

10.一种电池模组,其特征在于,所述电池模组设置有如权利要求9所述的电芯。

技术总结

本技术提供了一种电芯盖板、电芯及电池模组,涉及电芯盖板结构领域。所述带电芯盖板包括:板体组件,所述板体组件的底部设置有固定槽,所述固定槽的截面形成为燕尾状结构;以及限位件,形成有弹片部,所述弹片部环绕间隔设置有多个弹片,每个所述弹片与所述固定槽的内壁抵接,以使得所述限位件与板体组件对应连接;当电芯热失控时,所述限位件能够与所述电芯的极组抵接,以使得所述极组与所述板体组件之间形成有间隙。

技术研发人员:刘杰,李金成,蒋振

受保护的技术使用者:蜂巢能源科技股份有限公司

技术研发日:20231229

技术公布日:2024/12/10

- 还没有人留言评论。精彩留言会获得点赞!