氮化物半导体发光元件的制造方法以及氮化物半导体发光元件

本发明涉及一种氮化物半导体发光元件的制造方法以及氮化物半导体发光元件。

背景技术:

1、在将带隙(band gap)或折射率不同的氮化物半导体薄膜层叠来制造半导体多层膜的情况下,尤其是在由包含in的氮化物半导体薄膜构成的多层膜反射镜中,高密度地存在贯穿式错位等缺陷已成为问题。在专利文献1中,公开了一种通过在刚形成alinn层之后执行导入氢气的工序,将存在于alinn层的表面的in的簇(cluster)去除,抑制贯穿式错位等缺陷的产生的方法(加氢处理)。在专利文献2中,公开了以下内容:通过使在alinn层的上部与gan层的下部的边界处的in组分的减少比例变得比al组分的减少比例大的结构,即实质上in少的层存在于alinn层与gan层的边界的结构,抑制贯穿式错位等缺陷的产生。具体地说,通过在刚形成alinn层后形成比0nm大且在1nm以下的不包含in的帽(cap)层,此后,执行使基板温度升温的升温工序,由此将存在于alinn层的表面的in的簇去除,抑制缺陷的产生(升温处理)。其中,帽层不仅包括覆盖alinn层的整个表面的状态,还包括在alinn层的表面形成为岛状的状态。

2、现有技术文献

3、专利文献

4、专利文献1:日本特开2018-14444号公报

5、专利文献2:日本特开2018-98347号公报

技术实现思路

1、发明要解决的问题

2、在这样的状况下,以元件结构的形成为目的,研究了数个氮化物半导体薄膜多层膜结构的结果为,发现了以下的新的课题。具体地说,是形成在alinn层的表面具有包含in的层的结构的情况。首先,在上述升温工序中,因为伴随着温度上升,所以难以形成具有包括in的层的结构。另一方面,新发现到,在上述的加氢处理中,在alinn层的表面以远大于基板的位错密度的密度产生凹坑(pit)(孔),表面平坦性大幅恶化。一般认为凹坑因为贯穿式错位等晶体缺陷的存在而出现在晶体的表面。这样,明显可知,仅通过专利文献1、2所公开的技术,存在位错产生的抑制不足的情况(即,使具有包含in的层的结构在alinn层的表面结晶生长的情况,包含in的层是将生长温度抑制得低的基础上的结晶生长所不可缺少的)。

3、本发明是鉴于上述以往的情况而做出的,其目的在于,提供一种在alinn层的表面结晶生长凹坑密度低即缺陷少的晶体,制造高功率且长寿命的氮化物半导体发光元件的氮化物半导体发光元件的制造方法,以及氮化物半导体发光元件。

4、用于解决问题的手段

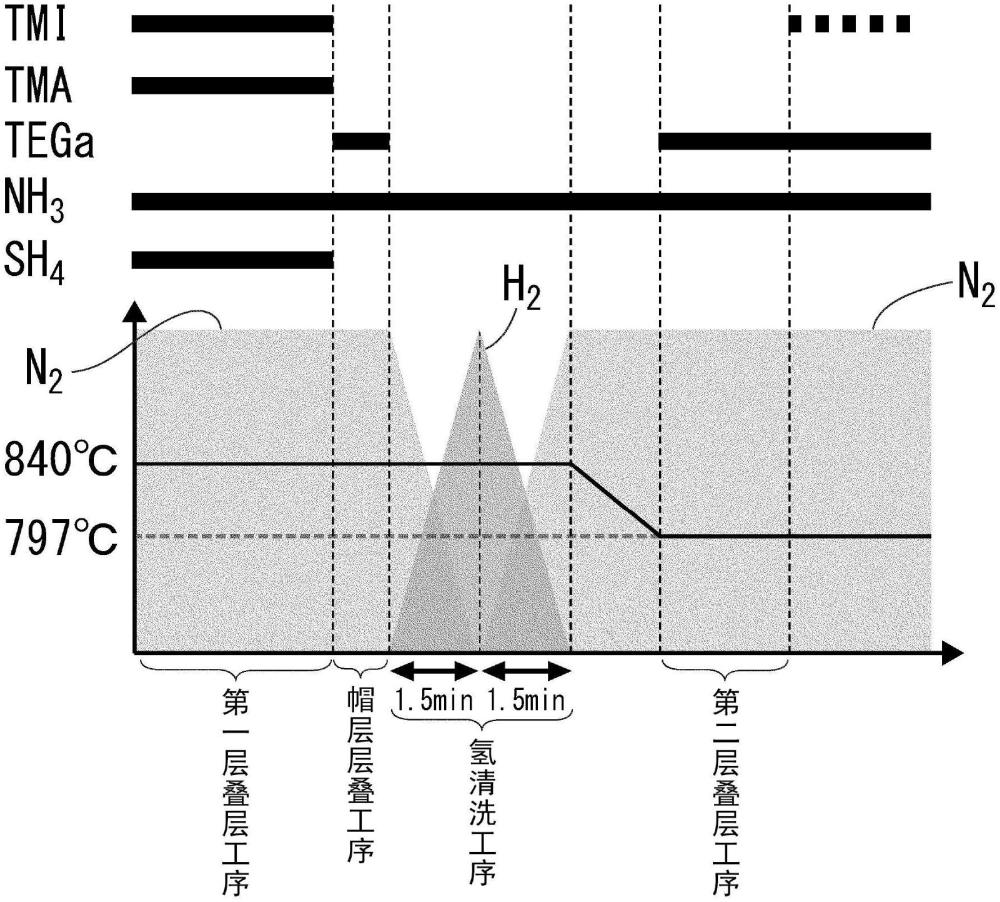

5、第一发明的氮化物半导体发光元件的制造方法是一种使用金属有机化合物气相生长法的氮化物半导体发光元件的制造方法,具有:第一层层叠工序,结晶生长出组分中包含al以及in的第一层,帽层层叠工序,在执行所述第一层层叠工序后,在所述第一层的表面结晶生长出组分中包含ga的帽层,以及第二层层叠工序,在执行所述帽层层叠工序后,在所述帽层的表面结晶生长出组分中包含所述ga以及所述in中的至少任意一种的第二层;在执行所述帽层层叠工序后且执行所述第二层层叠工序前,还具有氢清洗工序,在所述氢清洗工序中,停止向反应炉内供给原料气体,且向所述反应炉内供给氢气,至少对所述帽层的表面进行清洗。

6、根据该结构,通过氢气对执行帽层层叠工序后的晶体的表面进行清洗,由此,能够良好地结晶生长接下来层叠的第二层。

7、第二发明的氮化物半导体发光元件具有:第一层,在组分中包含al以及in,帽层,层叠于所述第一层的表面,组分中包含ga,以及第二层,层叠于所述帽层的表面,组分中包含ga以及in中的至少一种;所述帽层中的带隙比所述第一层和所述第二层中与所述帽层相邻的区域的带隙小。

8、根据该结构,通过帽层,能够良好地结晶生长出接下来层叠的第二层,而且,帽层所包含的ga在上下相邻的第一层以及第二层中以一定程度扩散,帽层中的带偏移(bandoffset)降低,因此,能够使帽层中的电子的移动变得顺畅。

技术特征:

1.一种氮化物半导体发光元件的制造方法,使用金属有机化合物气相生长法,其中,具有:

2.根据权利要求1所述的氮化物半导体发光元件的制造方法,其中,所述帽层在层叠方向上的厚度为0.3nm以上且5nm以下。

3.根据权利要求1或2所述的氮化物半导体发光元件的制造方法,其中,由所述氢清洗工序中向所述反应炉内供给的氢气的流量f1 slm、所述氢清洗工序中向所述反应炉内供给氢气的供给时间t min以及所述氢清洗工序中向所述反应炉内供给的氨气的流量f2 slm决定的式1的数值a为20以上且80以下,

4.根据权利要求1至3中任一项所述的氮化物半导体发光元件的制造方法,其中,所述第二层层叠工序中的生长温度在所述第一层层叠工序中的生长温度以下。

5.一种氮化物半导体发光元件,其中,具有:

6.根据权利要求5所述的氮化物半导体发光元件,其中,所述帽层在层叠方向上的厚度为0.3nm以上且5nm以下。

7.根据权利要求5或6所述的氮化物半导体发光元件,其中,所述帽层中的ga的表面浓度为2.5×1014cm-2以上且4.1×1015cm-2以下。

技术总结

提供一种品质良好的氮化物半导体发光元件的制造方法以及品质良好的氮化物半导体发光元件。一种氮化物半导体发光元件的制造方法,使用了金属有机化合物气相生长法,具有:第一层层叠工序,结晶生长出组分中包含Al以及In的n‑AlInN层(12),帽层层叠工序,在执行第一层层叠工序后,在n‑AlInN层(12)的表面结晶生长出组分中包含Ga的GaN帽层(13),以及第二层层叠工序,在执行帽层层叠工序后,在GaN帽层(13)的表面结晶生长出组分中包含Ga的GaN层(14)。该氮化物半导体发光元件的制造方法中,在执行帽层层叠工序后且执行第二层层叠工序前,还具有氢清洗工序,在氢清洗工序中,停止向反应炉内供给原料气体,且向反应炉内供给氢气,至少对GaN帽层(13)的表面进行清洗。

技术研发人员:竹内哲也,柴田夏奈,岩谷素显,上山智,仓本大

受保护的技术使用者:学校法人名城大学

技术研发日:

技术公布日:2024/9/29

- 还没有人留言评论。精彩留言会获得点赞!