一种电池片组件制备方法及电池片组件与流程

本发明涉及光伏组件制造,尤其涉及一种电池片组件制备方法及电池片组件。

背景技术:

1、无主栅(0bb)电池片光伏组件的生产工艺中,先通过焊带将相邻两个电池片连接形成电池串,再将电池串通过汇流条相互连接形成组件板,形成组件板后再进入覆膜层压工艺。

2、其中,在形成电池串的过程中,采用胶带粘接的方式,将焊带固定在电池片表面。由于焊带表面氧化层的存在,使得焊带与电池片表面的银细栅线之间仅形成金属接触,而这种接触的电传导效率较低。目前的解决方式是,通过后续的覆膜层压工艺中的加热,熔融焊带表面氧化层,使焊带与银细栅线之间形成欧姆接触;即通过覆膜层压工艺实现焊带与银细栅线的连接。

3、但是,在覆膜层压加热过程中,容易将覆设的eva胶膜以及胶带熔融,而熔融的胶质材料可能会溢胶至焊带的下方,导致焊带在发生熔融前与银细栅线脱离失去电性连接。由于覆膜层压工艺属于后段工艺,一旦焊带与电池片表面的银细栅线脱离,很难再次进行观测校检其导电性能;即使观测到其电性连接能力差,也无法再执行相应的挽救措施。

技术实现思路

1、本发明的目的在于提出一种电池片组件制备方法及电池片组件,能够实现在在进行覆膜层压工序之前完成焊带与无主栅电池片的银细栅线之间的欧姆接触连接,保证电池串的导电性能,提高产品良率。

2、为达此目的,本发明采用以下技术方案:

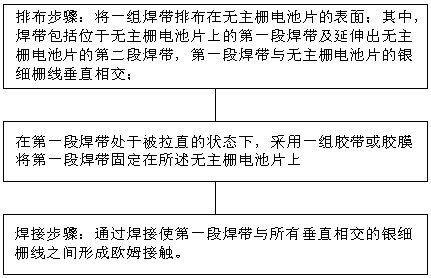

3、一种电池片组件制备方法,包括排布步骤及焊接步骤,

4、所述排布步骤包括:将一组焊带排布在无主栅电池片的表面;其中,所述焊带包括位于所述无主栅电池片上的第一段焊带及延伸出所述无主栅电池片的第二段焊带,所述第一段焊带与所述无主栅电池片的银细栅线垂直相交;

5、所述焊接步骤包括:通过焊接使所述第一段焊带与所有垂直相交的所述银细栅线之间形成欧姆接触;

6、其中,在所述焊接步骤之前和/或在所述焊接步骤之后,将所述第一段焊带固定在所述无主栅电池片上。

7、作为本发明的优选,所述排布步骤中,各所述第一段焊带的端面与所述无主栅电池片的一侧面平齐。

8、作为本发明的优选,在所述焊接步骤之前,在所述第一段焊带处于被拉直的状态下,采用一组胶带或胶膜将所述第一段焊带固定在所述无主栅电池片上。由于第一段焊带处于被拉直的状态,可使第一段焊带与银细栅线之间形成良好的接触。

9、作为本发明的优选,所述采用胶带组或胶膜将所述第一段焊带固定在所述无主栅电池片上包括:

10、在一组所述第一段焊带上覆盖一组胶带或胶膜;其中,所述胶带的长度方向与所述第一段焊带的长度方向一致或互相垂直;

11、对所述胶带或胶膜进行刮压处理,以尽可能降低空隙,能够一定限度上限制熔融后锡的位置跳动,从而防止第一段焊带局部与银细栅线的脱节。

12、作为本发明的优选,所述焊接步骤中,采用红外加热的方式进行焊接;其中,所述胶带或胶膜的熔融温度高于红外加热时的辐射温度。具体的,采用红外加热无主栅电池片,通过无主栅电池片的热辐射传导使第一段焊带达到焊接温度,以实现对焊带的熔融。采用这种方式,可以控制第一段焊带在熔融时胶带或胶膜并不发生状态的改变,避免在焊接时胶带首先发生溶解而脱离对无主栅电池片的定位,且可以防止胶带胶状物流动至第一段焊带的底部而将第一段焊带顶起导致第一段焊带与银细栅线的脱节。

13、作为本发明的优选,所述焊接步骤中,采用激光焊接方式进行焊接;其中,焊接时激光聚焦在所述第一段焊带上。所述焊带的熔点略高于覆膜层压温度即可。这种方式在焊接时将能量聚焦在位于胶带下方的第一段焊带上,能够在不熔融胶带的同时将第一段焊带与银细栅线之间形成欧姆接触。

14、进一步地,为了提升焊接效率,焊接时输出的激光束被分为若干平行的分光束,且相邻两个所述分光束之间的距离与相邻两个所述焊带之间的距离一致。

15、作为本发明的优选,在所述焊接步骤之前,在所述第一段焊带处于被拉直的状态下,采用两个第一胶带将各所述第一段焊带的两端固定在所述无主栅电池片上,以防止后续焊接过程中焊带发生变形;其中,所述第一胶带与各所述第一段焊带垂直;

16、在所述焊接步骤之后,采用胶膜或若干个第二胶带固定各所述第一段焊带,以对已形成的焊接结构部分进行防护;其中,各所述第二胶带位于两个所述第一胶带之间,并与所述第一段焊带的长度方向一致。

17、作为本发明的优选,在所述焊接步骤之前,将各所述第一段焊带拉直后压持固定在所述无主栅电池片上;其中,拉直状态下第一段焊带与各银细栅线之间能够充分接触,保持此拉直状态对焊带进行焊接,可防止第一段焊带的变形翘曲。在所述焊接步骤之后,采用胶膜或一组胶带覆盖各所述第一段焊带,使各欧姆接触区域形成稳定连接。

18、作为本发明的优选,所述胶带的长度方向与所述第一段焊带的长度方向一致或垂直。

19、一种电池片组件,采用上述的电池片组件制备方法制备而成。

20、本发明的有益效果为:

21、1、本发明实现了在覆膜层压之前完成对电池片组件的制备,可以无需再在覆膜层压过程中熔融eva胶膜的同时对焊带进行焊接;与现有的通过覆膜层压工艺实现焊带与银细栅线连接的方式相比,本发明能够保证焊带与无主栅电池片的银细栅线之间的欧姆接触连接,也能够通过控制层压温度低于焊带的熔融温度,防止焊带连接点的脱离。

22、2、本发明可以方便地对焊接效果进行检查,可以便于调整焊接参数及胶带的粘贴方式。

技术特征:

1.一种电池片组件制备方法,其特征在于,包括排布步骤及焊接步骤,

2.根据权利要求1所述的一种电池片组件制备方法,其特征在于,在所述焊接步骤之前,在所述第一段焊带处于被拉直的状态下,采用一组胶带或胶膜将所述第一段焊带固定在所述无主栅电池片上。

3.根据权利要求2所述的一种电池片组件制备方法,其特征在于,所述采用一组胶带或胶膜将所述第一段焊带固定在所述无主栅电池片上包括:

4.根据权利要求2所述的一种电池片组件制备方法,其特征在于,所述焊接步骤中,采用红外加热的方式进行焊接;其中,所述胶带或胶膜的熔融温度高于红外加热时的辐射温度。

5.根据权利要求1所述的一种电池片组件制备方法,其特征在于,所述焊接步骤中,采用激光焊接方式进行焊接;其中,焊接时激光聚焦在所述第一段焊带上。

6.根据权利要求5所述的一种电池片组件制备方法,其特征在于,焊接时输出的激光束被分为若干平行的分光束,且相邻两个所述分光束之间的距离与相邻两个所述焊带之间的距离一致。

7.根据权利要求1所述的一种电池片组件制备方法,其特征在于,在所述焊接步骤之前,在所述第一段焊带处于被拉直的状态下,采用两个第一胶带将各所述第一段焊带的两端固定在所述无主栅电池片上;其中,所述第一胶带与各所述第一段焊带垂直;

8.根据权利要求1所述的一种电池片组件制备方法,其特征在于,在所述焊接步骤之前,将各所述第一段焊带拉直后压持固定在所述无主栅电池片上;

9.根据权利要求8所述的一种电池片组件制备方法,其特征在于,所述胶带的长度方向与所述第一段焊带的长度方向一致或垂直。

10.一种电池片组件,其特征在于,采用权利要求1至9任一项所述的电池片组件制备方法制备而成。

技术总结

本发明涉及光伏组件制造技术领域,具体公开了一种电池片组件制备方法及电池片组件,该方法包括排布步骤及焊接步骤,排布步骤包括:将一组焊带排布在无主栅电池片的表面;其中,焊带包括位于无主栅电池片上的第一段焊带及延伸出无主栅电池片的第二段焊带,第一段焊带与无主栅电池片的银细栅线垂直相交;焊接步骤包括:通过焊接使第一段焊带与所有垂直相交的银细栅线之间形成欧姆接触;其中,在焊接步骤之前和/或在焊接步骤之后,将第一段焊带固定在无主栅电池片上。该电池片组件制备方法及电池片组件能够实现在在进行覆膜层压工序之前完成焊带与无主栅电池片的银细栅线之间的欧姆接触连接,保证了电池串的导电性能,提高产品良率。

技术研发人员:巩蕊,姬明良

受保护的技术使用者:苏州智慧谷激光智能装备有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!