一种优化后段铜互联大马士革工艺的制造方法

本发明属于半导体制造,涉及一种优化后段铜互联大马士革工艺的制造方法。

背景技术:

1、随着集成电路行业的发展,后段铜互联的关键尺寸进一步缩小。为了能够刻蚀出更小尺寸的通孔和沟槽,获得更高的刻蚀均匀性,需要使用以氮化钛(tin)作为硬掩膜的先沟槽工艺来达到上述目的。

2、在制作小尺寸的光刻工艺中,为了避免曝光时通过底部膜层反射至光刻胶(pr)的侧壁,造成pr的尺寸精度下降的问题,一般需要在涂覆pr之前先涂覆底部抗反射涂层(barc),来起到底部抗反射的作用,如图1所示。此外,由于tin与pr和barc等用于光刻形成图案的有机物接触会发生反应,所以必须在tin和barc之间沉积一层氧化硅(ox)用于阻隔,如图1所示。这样额外涂覆barc和额外沉积阻隔层(ox)既会提高时间物料成本,也会使工序更加繁琐。

3、因此,亟需一种新工艺,在保证后段铜互联的关键尺寸进一步缩小时,还能够进一步降低成本,简化工序。

技术实现思路

1、鉴于传统大马士革先沟槽工艺的缺点,本发明提出一种优化后段铜互联大马士革工艺的制造方法。本发明通过引入新的膜层材料——非晶硅(a-si),通过高选择比的优势,提高对cd尺寸的把控及刻蚀的均匀性,使其能满足更小尺寸的工艺制造。此外a-si同时作为抗反射层和硬掩膜,实现可以直接与pr接触,省去沉积ox阻挡层和涂覆barc,精简工序,节省时间和物料成本。此外,本发明还提出了刻蚀完后非晶硅的去除方法,以此来减小其对后段k值的影响。

2、本发明一种优化后段铜互联大马士革工艺的制造方法,包括以下步骤:

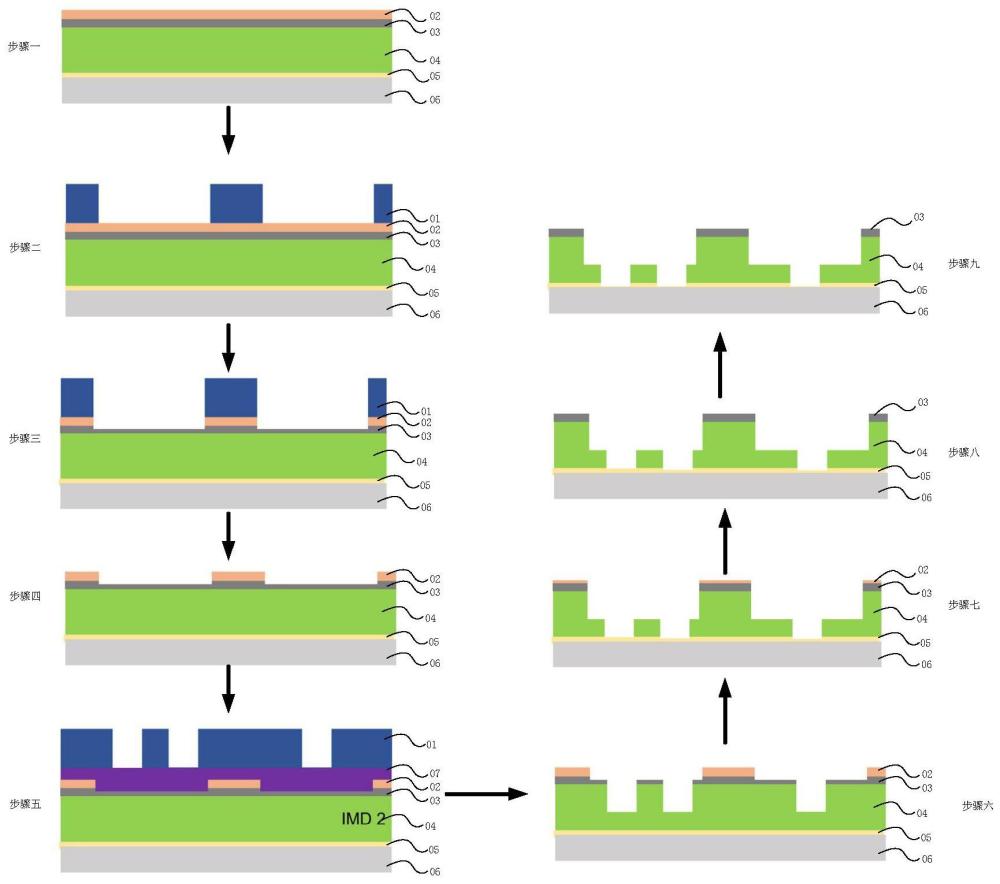

3、步骤一、在已完成工艺制作的前段膜层(06)上沉积终止层(05),在所述终止层(05)上沉积金属间介质层(04),在所述金属间介质层(04)上沉积以硅酸乙酯作为前驱体形成的氧化硅(teos)层(03),在所述teos层(03)上沉积非晶硅层(02);

4、所述teos层为粘附层或阻挡层;

5、步骤二、在非晶硅层(02)上涂覆pr(01),进行曝光和显影处理并完成后续的刻蚀、光刻工艺,形成沟槽和通孔形貌;

6、步骤三、去除非晶硅层(02);

7、步骤四、通过等离子体刻蚀,刻穿终止层(05),与已完成工艺制作的前段膜层(06)连通。

8、其中一个实施方式,步骤一沉积非晶硅层(2)的方法为等离子体增强化学气相沉积法。

9、其中一个实施方式,步骤一所述非晶硅层(2)的厚度为

10、其中一个实施方式,步骤一所述金属层间介质层(04)的材质为以氧化硅为基体生成的材料。

11、其中一个实施方式,所述以氧化硅为基体生成的材料为以硅酸乙酯作为前驱体生成的氧化硅或有机硅酸盐。

12、其中一个实施方式,所述以硅酸乙酯作为前驱体生成的氧化硅为teos,所述有机硅酸盐为sioch。

13、其中一个实施方式,步骤二所述光刻为i-line光刻或者duv光刻。

14、其中一个实施方式,步骤三所述去除非晶硅层(02)的手段采用等离子体刻蚀法。

15、其中一个实施方式,步骤三使用等离子体刻蚀法去除非晶硅层(02)过程中,使用cl基气体或能使非晶硅层(02)对金属层间介质层(04)选择比较大(如选择比大于15)的气体作为主刻蚀气体。

16、其中一个实施方式,步骤三所述去除非晶硅层(02)的手段通过热氧化或cvd机台氧化的方法,将非晶硅层(02)氧化成氧化硅层(08),最后在可以沉积种子层和电镀好cu金属之后,通过化学机械抛光的方式,与多余的cu一并磨掉。与现有技术相比,本发明的技术方案具有以下有益效果:

17、本发明使用a-si作为硬掩膜代替tin,前者能与氧化硅基体材料形成更高的选择比,从而获得理想的形貌,以及提高对cd均匀性的控制,更适合小尺寸制程的工艺制造。同时a-si与tin相比,前者不含n元素,可以与pr或者barc直接接触,不需要额外沉积一层阻挡层将其与pr或barc隔开,从而起到减少工序和降低成本的作用。

18、本发明a-si同时作为底部抗反射层,省去涂覆barc以及之后去除barc的步骤,起到减少工序和降低成本的作用。

19、本发明提出等离子体刻蚀、热氧化或者cvd机台氧化去除a-si,以克服引入a-si会提高后段互连整体的k值,影响器件性能,难以用cmp的方法去除等系列问题。

技术特征:

1.一种优化后段铜互联大马士革工艺的制造方法,其特征在于所述方法至少包括如下:

2.根据权利要求1所述方法,其特征在于,步骤一沉积非晶硅层(2)的方法为等离子体增强化学气相沉积法。

3.根据权利要求1所述方法,其特征在于,步骤一所述非晶硅层(2)的厚度为

4.根据权利要求1所述方法,其特征在于,步骤一所述金属层间介质层(04)的材质为以氧化硅为基体生成的材料。

5.根据权利要求4所述方法,其特征在于,所述以氧化硅为基体生成的材料为以硅酸乙酯作为前驱体生成的氧化硅或有机硅酸盐。

6.根据权利要求5所述方法,其特征在于,所述以硅酸乙酯作为前驱体生成的氧化硅为teos,所述有机硅酸盐为sioch。

7.根据权利要求1所述方法,其特征在于,步骤二所述光刻为i-line光刻或者duv光刻。

8.根据权利要求1所述方法,其特征在于,步骤三所述去除非晶硅层(02)的手段采用等离子体刻蚀法。

9.根据权利要求8所述方法,其特征在于,步骤三使用等离子体刻蚀法去除非晶硅层(02)过程中,使用cl基气体或能使非晶硅层(02)对金属层间介质层(04)选择比较大的气体作为主刻蚀气体。

10.根据权利要求1所述方法,其特征在于,步骤三所述去除非晶硅层(02)的手段通过热氧化或cvd机台氧化的方法,将非晶硅层(02)氧化成氧化硅层(08),最后在沉积种子层和电镀好cu金属之后,通过化学机械抛光的方式,与多余的cu一并磨掉。

技术总结

本发明提供一种优化后段铜互联大马士革工艺的制造方法。本发明采用非晶硅(a‑Si)代替氮化钛(TiN)。a‑Si采用硬掩膜使用时能够满足小尺寸制程的需求,形成较小尺寸的形貌以及提高刻蚀均匀性。此外,a‑Si还能作为底部抗反射层使用,防止曝光时光刻胶的下层膜层反射光线,破坏光刻胶(PR)侧壁,降低关键尺寸(CD)稳定性的问题。最后,a‑Si能与PR和抗反射涂层(BARC)有机物直接接触,不需要使用额外阻隔层将二者隔开。所以引入a‑Si代替TiN,不仅能作为硬掩膜使用,还能省去沉积阻隔层和BARC这两个步骤,大大降低时间成本和物料成本,极大地简化流程。

技术研发人员:李云龙,殷举鑫

受保护的技术使用者:浙江大学

技术研发日:

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!