一种端子压接模具的制作方法

本发明涉及电子零件领域,特别涉及一种端子压接模具。

背景技术:

1、众所周知,在接电用的线缆的加工过程中,通常需要在线缆的端部施加端子。在端子与线材的加工成型过程中,一般采用视觉系统对端子和线材进行定位检测,随后再通过冲压模具来进行压接。然而,视觉检测不仅具有成本高昂的问题,并且处理效率有限。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种端子压接模具,能够降低压接作业的成本并提升其效率。

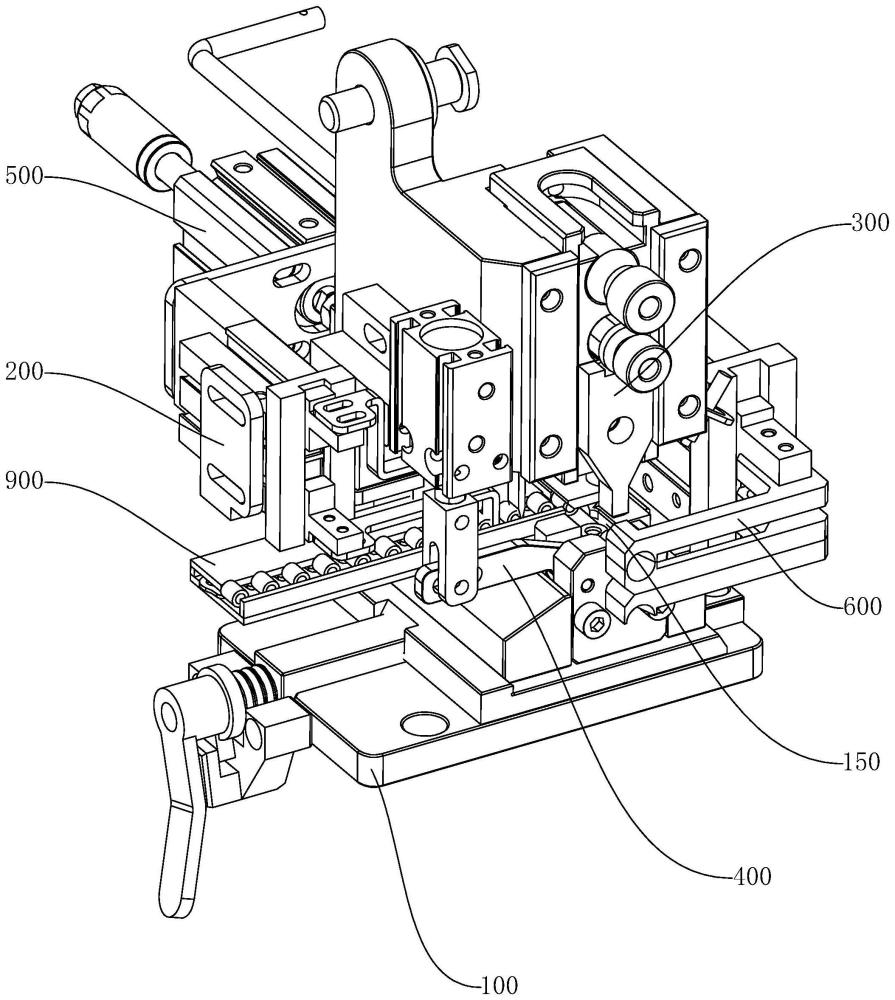

2、根据本发明的第一方面实施例的端子压接模具,包括:底座、冲压机构、送料轨道、定位机构和导线机构,所述底座上设置有加工位;冲压机构设置于所述底座,所述冲压机构能够对所述加工位上的端子进行冲压处理;送料轨道延伸至所述加工位处,所述送料轨道的旁侧设置有拨料机构,所述拨料机构能够拨动单个端子运动至所述加工位处;定位机构设置于所述底座并能够将所述加工位处的端子与所述底座之间进行定位固定;导线机构设置于所述底座,所述导线机构用于引导线材运动至所述加工位处并对线材和所述加工位进行相对定位。

3、根据本发明实施例的端子压接模具,至少具有如下有益效果:送料轨道上的端子可以在拨料机构的作用下,每次单个地进入到加工位处。当端子被运送至加工位处之后,定位机构便可以对端子进行定位,且导线机构也可以对线材进行定位。由此,便可以实现端子和线材均定位至加工位处的效果,从而确保冲压机构进行冲压处理时,能够准确地对端子和线材进行压接成型。

4、由于端子和线材在输送至加工位之时已经各自完成与加工位之间的相对定位效果,因此,无需再通过视觉检测等装置再进行定位检测,从而可以有效地省去该部分的成本,并带来加工成本方面的优势。并且,由于在输送过程中便一并完成定位作业,而无需再额外进行定位处理,因此也可以有效地提高作业效率。

5、根据本发明的一些实施例,所述拨料机构包括设置于所述底座上的拨料气缸,所述拨料气缸连接有第一拨叉;所述送料轨道能够带动端子朝向所述加工位运动;所述第一拨叉能够运动伸入于所述送料轨道并阻止所述送料轨道上的端子继续运动。

6、根据本发明的一些实施例,所述拨料气缸连接有第二拨叉,所述拨料气缸能够带动所述第一拨叉和所述第二拨叉反向运动,所述第二拨叉能够运动伸入于所述送料轨道并阻止所述送料轨道上的端子继续运动;所述第一拨叉具有用于伸入于所述送料轨道的第一端部,所述第二拨叉具有用于伸入于所述送料轨道的第二端部,所述第一端部和所述第二端部之间具有适配单个端子的间隙。

7、根据本发明的一些实施例,所述冲压机构包括安装于所述加工位上方的冲压驱动装置,所述冲压驱动装置连接有冲压模头并能够带动所述冲压模头下降靠近所述加工位或上升远离所述加工位。

8、根据本发明的一些实施例,所述底座设置有顶起机构,所述冲压机构位于所述加工位上方并对所述加工位上的端子进行冲压;所述顶起机构位于所述加工位的下方并能够将端子相对于所述加工位顶起。

9、根据本发明的一些实施例,所述顶起机构包括顶起气缸和顶料杠杆,所述顶料杠杆能够相对于所述底座翻转;所述顶起气缸连接于所述顶料杠杆的一端,所述顶料杠杆的另一端延伸至所述加工位的下方。

10、根据本发明的一些实施例,所述定位机构包括定位气缸和顶推杆,所述定位气缸与所述顶推杆连接并能够带动所述顶推杆相对于所述底座运动;所述加工位处设置有定位座,所述顶推杆能够将端子顶紧于所述定位座并使得端子被定位于所述加工位。

11、根据本发明的一些实施例,所述底座上活动设置有位移座,所述加工位和所述顶推杆均位于所述位移座,所述位移座能够相对于所述底座进行直线滑移;所述位移座的滑移方向和所述顶推杆的运动方向相互交错。

12、根据本发明的一些实施例,所述导线机构包括导线气缸,所述导线气缸连接有两个导线拨杆并能够带动两个所述导线拨杆相对靠近或远离;所述导线拨杆具有导线部,两个所述导线拨杆相对靠近且相互并拢时,两个所述导线部能够形成导线孔,所述导线孔的端部位于所述加工位处。

13、根据本发明的一些实施例,所述导线孔为喇叭孔。

14、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种端子压接模具,其特征在于,包括:

2.如权利要求1所述的端子压接模具,其特征在于:

3.如权利要求2所述的端子压接模具,其特征在于:

4.如权利要求1所述的端子压接模具,其特征在于:

5.如权利要求1所述的端子压接模具,其特征在于:

6.如权利要求5所述的端子压接模具,其特征在于:

7.如权利要求1所述的端子压接模具,其特征在于:

8.如权利要求7所述的端子压接模具,其特征在于:

9.如权利要求1所述的端子压接模具,其特征在于:

10.如权利要求9所述的端子压接模具,其特征在于:

技术总结

本发明公开了一种端子压接模具,其包括:底座、冲压机构、送料轨道、定位机构和导线机构,底座上设置有加工位;冲压机构设置于底座,冲压机构能够对加工位上的端子进行冲压处理;送料轨道延伸至加工位处,送料轨道的旁侧设置有拨料机构,拨料机构能够拨动单个端子运动至加工位处;定位机构设置于底座并能够将加工位处的端子与底座之间进行定位固定;导线机构设置于底座,导线机构用于引导线材运动至加工位处并对线材和加工位进行相对定位。由于端子和线材在输送至加工位之时已经各自完成与加工位之间的相对定位效果,因此冲压机构进行冲压处理时,能够准确地对端子和线材进行压接成型。

技术研发人员:赵维

受保护的技术使用者:广东亚泰科技有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!