一种具有金属铜铝薄膜的铜铝导线及加工方法与流程

本发明涉及铜铝导线,具体为一种具有金属铜铝薄膜的铜铝导线及加工方法。

背景技术:

1、导线,指的是用作电线、电缆的材料,工业上也指电线。一般由铜或铝制成,也有用银线所制(导电、热性好),用来疏导电流或者是导热。目前的铜导线内部大都采用类似棒状形的铜材料制成,而且加之铜棒为实心的,铜金属材料相对比较贵,因此造成铜导线的材料成本相对较高。

技术实现思路

1、本发明的目的在于提供一种具有金属铜铝薄膜的铜铝导线及加工方法,其能够在保证导电性的同时,减少铜材料的使用。

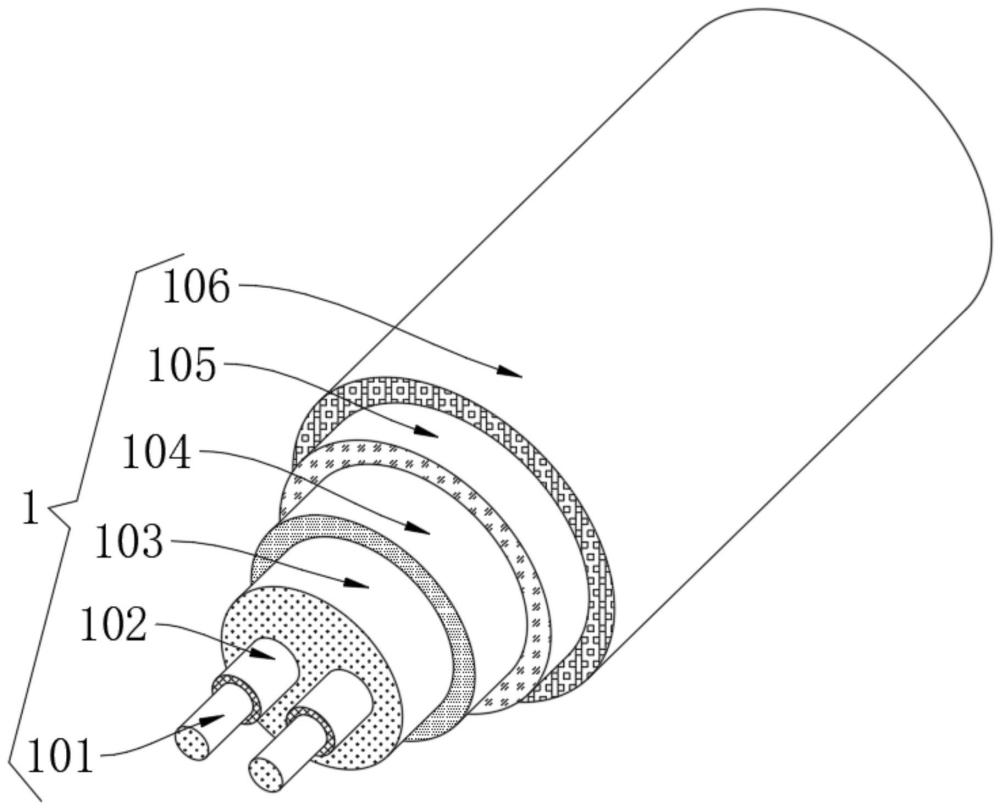

2、为实现上述目的,本发明提供如下技术方案:一种具有金属铜铝薄膜的铜铝导线,包括导线本体,所述导线本体包括铜铝薄膜层、防护层以及包覆在铜铝薄膜层内侧的支撑层,所述铜铝薄膜层的外侧设置有绝缘层,所述防护层的内侧设置有阻燃层,所述阻燃层与绝缘层之间设置有屏蔽层,所述防护层采用常见的橡胶材质,所述阻燃层的材质为聚酰亚胺,所述支撑层的材质为聚氯乙烯,所述绝缘层的材质为聚乙烯。

3、优选的,所述铜铝薄膜层的整体呈圆形设计,且铜铝薄膜层的外径尺寸与常见导线内电缆芯的外径尺寸相同。

4、优选的,所述屏蔽层由石墨镀镍导电橡胶和网状结构的铜铝金属膜构成。

5、一种具有金属铜铝薄膜的铜铝导线的加工方法,其方法包括如下步骤:

6、步骤s1、选取cu和al材料添加至熔化炉中,并在1085-1090℃的温度下进行熔化和精炼,得精炼后的铜铝合金液,对铜铝合金液采用水平连铸机进行铸造,并在铸造过程中添加硼元素,让铜铝合金中的杂质元素由固溶态变成析出;

7、步骤s2、通过物理气相沉积法将铜铝合金铸锭制成铜铝合金薄膜,对铜铝合金薄膜实施裁切、卷曲工作,并用注塑机在160-190℃的温度条件下向卷曲后的铜铝合金薄膜中注塑聚氯乙烯,制得铜铝薄膜层和支撑层;

8、步骤s3、利用挤出机将聚乙烯包覆在铜铝合金薄膜的表面,再利用电缆金属编织工艺将由石墨镀镍导电橡胶和网状结构的铜铝金属膜构成的屏蔽层编织在绝缘层的表面;

9、步骤s4、将聚酰亚胺薄膜包覆在屏蔽层的表面,并通过胶粘的方式将进行固定,形成阻燃层,最终通过挤出机在导线的外表上包覆一层绝缘橡胶材料,即防护层,便制得该铜铝导线。

10、优选的,所述步骤s1中,以4:1为中间值,添加的cu材料与al材料的比例范围为3:1-5:1或2:1-6:1。

11、优选的,所述步骤s1中,水平连铸机的浇注温度控制在700-800℃,水平连铸速度控制在800-1300mm/min。

12、优选的,所述步骤s2中,待铜铝合金铸锭冷却下来后实施清理,将铸锭投放至连接超声波发生器的水池,然后使用带有钢丝刷轮在超声波的辅助下,对铜铝合金铸锭底部的杂质实施清理。

13、优选的,所述步骤s2中,物理气相沉积法制得铜铝合金薄膜的具体步骤为:

14、s2.1、将待沉积薄膜的基底放入反应腔室的基座上,并向反应腔室内通入流量为80-100sccm的氮气和流量为40-50sccm的氪气混合作为轰击气体;

15、s2.2、以铜铝合金铸锭作为靶材,向靶材施加18000-20000w的直流功率;

16、s2.3、利用混合后的气体向靶材轰击,在基底上形成铜铝合金薄膜。

17、优选的,所述步骤s3中,挤出机的温度设置在215-225℃,其中,挤出的速度为5-10m/min。

18、优选的,所述步骤s4中,采用的粘胶为电缆绝缘密封胶。

19、与现有技术相比,本发明的有益效果如下:

20、1、本发明通过采用铜铝薄膜层作为该导线的导电芯,在保证导电效果的同时,能够大幅度减小铜材料的用量,从而在材料上降低生产成本,而且在加工铜铝薄膜的过程中,通过硼的添加来排出铜铝材料中的杂质,从而确保铜铝薄膜材料的纯净度,大幅度提升铜铝薄膜的导电性,更进一步提高了该导线的导电性。

21、2、本发明通过支撑层的设置能够在铜铝薄膜层内侧提供支撑,在防止铜铝薄膜层被压扁的同时,也能够起到绝缘的作用,而绝缘层的设置则能够保证两组铜铝薄膜层之间的绝缘性,加上屏蔽层和阻燃层的设计,更进一步提高了该导线的屏蔽性和阻燃性,让该导线具有更高的经济效益。

技术特征:

1.一种具有金属铜铝薄膜的铜铝导线,包括导线本体(1),其特征在于:所述导线本体(1)包括铜铝薄膜层(102)、防护层(106)以及包覆在铜铝薄膜层(102)内侧的支撑层(101),所述铜铝薄膜层(102)的外侧设置有绝缘层(103),所述防护层(106)的内侧设置有阻燃层(105),所述阻燃层(105)与绝缘层(103)之间设置有屏蔽层(104),所述防护层(106)采用常见的橡胶材质,所述阻燃层(105)的材质为聚酰亚胺,所述支撑层(101)的材质为聚氯乙烯,所述绝缘层(103)的材质为聚乙烯。

2.根据权利要求1所述的一种具有金属铜铝薄膜的铜铝导线,其特征在于:所述铜铝薄膜层(102)的整体呈圆形设计,且铜铝薄膜层(102)的外径尺寸与常见导线内电缆芯的外径尺寸相同。

3.根据权利要求1所述的一种具有金属铜铝薄膜的铜铝导线,其特征在于:所述屏蔽层(104)由石墨镀镍导电橡胶和网状结构的铜铝金属膜构成。

4.一种具有金属铜铝薄膜的铜铝导线的加工方法,其特征在于:其方法包括如下步骤:

5.根据权利要求4所述的一种具有金属铜铝薄膜的铜铝导线的加工方法,其特征在于:所述步骤s1中,以4:1为中间值,添加的cu材料与al材料的比例范围为3:1-5:1或2:1-6:1。

6.根据权利要求4所述的一种具有金属铜铝薄膜的铜铝导线的加工方法,其特征在于:所述步骤s1中,水平连铸机的浇注温度控制在700-800℃,水平连铸速度控制在800-1300mm/min。

7.根据权利要求4所述的一种具有金属铜铝薄膜的铜铝导线的加工方法,其特征在于:所述步骤s2中,待铜铝合金铸锭冷却下来后实施清理,将铸锭投放至连接超声波发生器的水池,然后使用带有钢丝刷轮在超声波的辅助下,对铜铝合金铸锭底部的杂质实施清理。

8.根据权利要求4所述的一种具有金属铜铝薄膜的铜铝导线的加工方法,其特征在于:所述步骤s2中,物理气相沉积法制得铜铝合金薄膜的具体步骤为:

9.根据权利要求4所述的一种具有金属铜铝薄膜的铜铝导线的加工方法,其特征在于:所述步骤s3中,挤出机的温度设置在215-225℃,其中,挤出的速度为5-10m/min。

10.根据权利要求4所述的一种具有金属铜铝薄膜的铜铝导线的加工方法,其特征在于:所述步骤s4中,采用的粘胶为电缆绝缘密封胶。

技术总结

本发明涉及铜铝导线技术领域,尤其为一种具有金属铜铝薄膜的铜铝导线及加工方法,包括导线本体,所述导线本体包括铜铝薄膜层、防护层以及包覆在铜铝薄膜层内侧的支撑层,所述铜铝薄膜层的外侧设置有绝缘层,所述防护层的内侧设置有阻燃层,所述阻燃层与绝缘层之间设置有屏蔽层,所述防护层采用常见的橡胶材质;本发明通过采用铜铝薄膜层作为该导线的导电芯,在保证导电效果的同时,能够大幅度减小铜材料的用量,从而在材料上降低生产成本,而且在加工铜铝薄膜的过程中,通过硼的添加来排出铜铝材料中的杂质,从而确保铜铝薄膜材料的纯净度,大幅度提升铜铝薄膜的导电性,更进一步提高了该导线的导电性。

技术研发人员:何学洲

受保护的技术使用者:何学洲

技术研发日:

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!