一种微型发光二极管背光的制造方法、一种半导体设备与流程

本发明涉及半导体领域,特别涉及一种微型发光二极管背光的制造方法、一种半导体设备。

背景技术:

1、随着半导体相关技术的发展,显示技术也在飞速发展,当前显示技术可以包括发光二极管(led)显示技术、有机发光(oled)显示技术和微型发光二极管(mini led)显示技术。微型发光二极管(mini led)显示技术中的重要部分为mini led背光。mini led背光中mini led芯片的尺寸介于50~200微米之间,是小间距led进一步精细化的产物。与普通led相比,mini led具有更高的分辨率、对比度以及色域范围等优点,而且更为轻薄、节能。

2、当前的mini led背光是通过在玻璃基板上形成阻焊油墨导光膜层,而后对阻焊油墨导光膜层进行曝光刻蚀形成开窗,在开窗中贴装mini led芯片得到。但是在对阻焊油墨导光膜层进行曝光刻蚀形成开窗的过程中,会在开窗内残留阻焊油墨颗粒,阻焊油墨颗粒会腐蚀和mini led芯片电连接的金属线,导致mini led芯片和金属线接触不良,进而影响mini led芯片的显示。

技术实现思路

1、有鉴于此,本申请的目的在于提供一种微型发光二极管背光的制造方法、一种半导体设备,能够实现开窗中无阻焊油墨颗粒残留,避免由于阻焊油墨颗粒影响mini led芯片的显示。

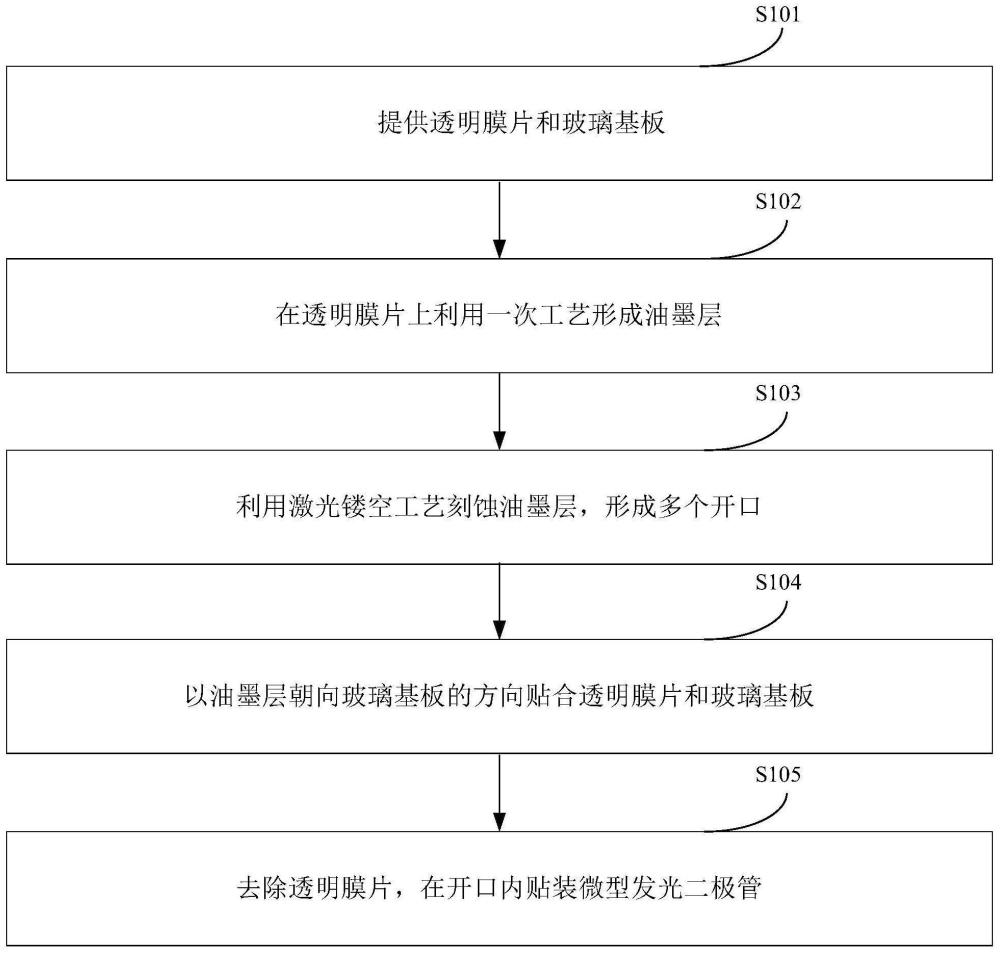

2、本申请提供了一种微型发光二极管背光的制造方法,所述方法包括:

3、提供透明膜片和玻璃基板,所述玻璃基板上形成有多条金属线;

4、在所述透明膜片上利用一次工艺形成油墨层,所述油墨层的材料为热固型油墨;

5、利用激光镂空工艺刻蚀所述油墨层,形成多个开口;

6、以所述油墨层朝向所述玻璃基板的方向贴合所述透明膜片和所述玻璃基板,所述油墨层覆盖所述多条金属线,所述开口暴露部分所述金属线;

7、去除所述透明膜片,在所述开口内贴装微型发光二极管。

8、可选地,所述透明膜片包括表面离型膜层,所述表面离型膜层位于所述油墨层远离所述玻璃基板的一侧;

9、所述去除所述透明膜片包括:

10、去除所述表面离型膜层。

11、可选地,所述透明膜片的材料为pet。

12、可选地,所述透明膜片的尺寸大于所述玻璃基板的尺寸。

13、可选地,所述油墨层的厚度范围为18微米-22微米。

14、可选地,所述方法还包括:

15、预先形成刻蚀图像,所述刻蚀图像包括多个待刻蚀区域;

16、所述利用激光镂空工艺刻蚀所述油墨层,形成多个开口包括:

17、利用激光镂空工艺根据所述刻蚀图形刻蚀所述油墨层,形成多个开口,所述开口的位置和所述待刻蚀区域的位置匹配。

18、可选地,所述玻璃基板具有第一对位标记,所述透明膜片具有第二对位标记;

19、所述以所述油墨层朝向所述玻璃基板的方向贴合所述透明膜片和所述玻璃基板包括:

20、对所述玻璃基板和所述透明膜片分别进行拍照,得到第一图像和第二图像;

21、根据所述第一图像中的所述第一对位标记和所述第二图像中的所述第二对位标记的位置关系,调整所述玻璃基板或所述透明膜片的位置,以使所述第一对位标记和所述第二对位标记重叠;

22、根据所述第一对位标记和所述第二对位标记重叠时所述玻璃基板或所述透明膜片的位置,以所述油墨层朝向所述玻璃基板的方向贴合所述透明膜片和所述玻璃基板。

23、可选地,所述第一对位标记的数量至少大于1,所述第一对位标记的数量和所述第二对位标记的数量相同。

24、可选地,所述以所述油墨层朝向所述玻璃基板的方向贴合所述透明膜片和所述玻璃基板包括:

25、利用贴合机以所述油墨层朝向所述玻璃基板的方向贴合所述透明膜片和所述玻璃基板。

26、本申请提供了一种半导体设备,所述设备包括:控制器和存储器;

27、所述存储器,用于存储指令;

28、所述控制器,用于根据所述存储器中的所述指令,控制机械手臂、油墨机器、激光镂空机以及贴合机执行如上述任一项所述的方法。

29、本申请提供了一种微型发光二极管背光的制造方法,方法包括:提供透明膜片和玻璃基板。玻璃基板上形成有多条金属线,金属线后续可以和微型发光二极管连接,以便利用金属线实现微型发光二极管的开关。在透明膜片上利用一次工艺形成油墨层,油墨层的材料为热固型油墨,利用热固型油墨可以仅利用一次工艺就形成较厚的具有较高反射率的油墨层,工艺简单且提升背光制造效率。利用激光镂空工艺刻蚀油墨层,形成多个开口,以油墨层朝向玻璃基板的方向贴合透明膜片和玻璃基板,这样通过激光镂空工艺以及贴合的方式在玻璃基板上形成油墨可以降低制造成本,油墨层覆盖多条金属线,开口暴露部分金属线,去除透明膜片,在开口内贴装微型发光二极管。由此可见,本申请实施例提供的微型发光二极管背光的制造方法,由于形成油墨以及形成多个开口是在透明膜片上,油墨此时不和玻璃基板接触,并且是利用激光镂空工艺刻蚀油墨层,而不是利用曝光显影的方式,因此不会导致在形成开口的过程中油墨颗粒残留在开口的问题,避免由于油墨颗粒影响miniled芯片的显示。

技术特征:

1.一种微型发光二极管背光的制造方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,所述透明膜片包括表面离型膜层,所述表面离型膜层位于所述油墨层远离所述玻璃基板的一侧;

3.根据权利要求2所述的方法,其特征在于,所述透明膜片的材料为pet。

4.根据权利要求1所述的方法,其特征在于,所述透明膜片的尺寸大于所述玻璃基板的尺寸。

5.根据权利要求1所述的方法,其特征在于,所述油墨层的厚度范围为18微米-22微米。

6.根据权利要求1所述的方法,其特征在于,所述方法还包括:

7.根据权利要求1所述的方法,其特征在于,所述玻璃基板具有第一对位标记,所述透明膜片具有第二对位标记;

8.根据权利要求7所述的方法,其特征在于,所述第一对位标记的数量至少大于1,所述第一对位标记的数量和所述第二对位标记的数量相同。

9.根据权利要求1-8任意一项所述的方法,其特征在于,所述以所述油墨层朝向所述玻璃基板的方向贴合所述透明膜片和所述玻璃基板包括:

10.一种半导体设备,其特征在于,所述设备包括:控制器和存储器;

技术总结

本申请提供一种微型发光二极管背光的制造方法、一种半导体设备,方法包括:提供透明膜片和玻璃基板。在透明膜片上利用一次工艺形成油墨层,油墨层的材料为热固型油墨。利用激光镂空工艺刻蚀油墨层,形成多个开口,以油墨层朝向玻璃基板的方向贴合透明膜片和玻璃基板,去除透明膜片,在开口内贴装微型发光二极管。由此可见,本申请实施例提供的微型发光二极管背光的制造方法,由于形成油墨以及形成多个开口是在透明膜片上,油墨此时不和玻璃基板接触,并且是利用激光镂空工艺刻蚀油墨层,而不是利用曝光显影的方式,因此不会导致在形成开口的过程中油墨颗粒残留在开口的问题,避免由于油墨颗粒影响微型发光二极管的显示。

技术研发人员:张迅,易伟华,邱晓宇,洪华俊,柳嘉鑫,曾庆乐,陈才

受保护的技术使用者:江西沃格光电股份有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!